Medir con Precisión los Productos Fundidos

La fundición es adecuada para producir productos de formas complejas y productos grandes, aunque la resistencia es inferior a la de los productos fabricados por laminado o forjado. La fundición también tiene la ventaja de permitir la producción en masa a costos más bajos. Aprovechando estas ventajas, la fundición se utiliza para fabricar piezas en una amplia gama de campos, incluyendo automóviles y otras maquinarias de transporte, maquinaria industrial, equipos eléctricos, equipos de comunicación y artículos de uso diario.

Sin embargo, los defectos internos y externos se forman fácilmente en los productos fundidos debido a causas como la viscosidad del metal, la temperatura o la contaminación durante la fundición.

Esta sección explica los métodos de fundición más comunes, los tipos de problemas, la medición de prototipos en el desarrollo y diseño, y un método de medición que puede prevenir la salida de defectos en la producción en masa. También se presentan problemas en los métodos de medición convencionales y una solución para ellos.

- Fundición

- Tipos de Fundición

- Defectos que ocurren en productos fundidos

- Dificultades de medición

- Soluciones para la medición de productos fundidos

- Resumen: Mayor eficiencia en la medición de productos fundidos

Fundición

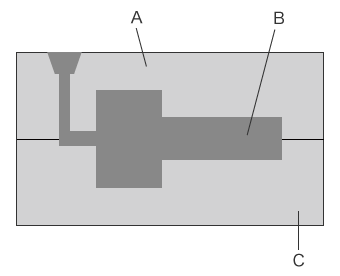

La fundición es un proceso de trabajo del metal en el cual el metal fundido se vierte en una cavidad con la forma deseada, donde luego se enfría y solidifica. Dicha cavidad con la forma deseada se llama molde y el producto fabricado por fundición se llama fundición o producto fundido. Los moldes incluyen moldes de metal creados mediante el tallado del metal, así como otros moldes hechos de arena, resina o yeso. Los moldes de metal y los moldes de arena son los tipos más comúnmente utilizados. Los metales utilizados en la fundición incluyen hierro fundido, acero fundido, aleaciones de aluminio y aleaciones de magnesio y se seleccionan según las necesidades del producto final.

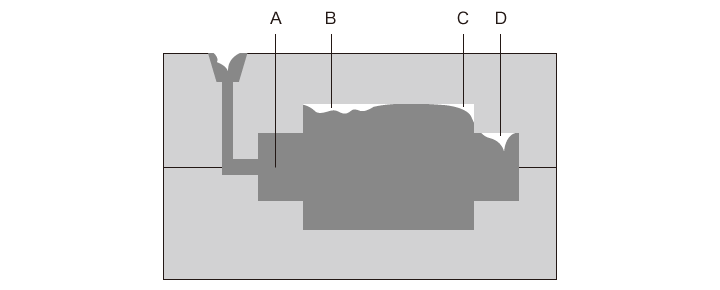

- A

- Molde (molde superior)

- B

- Producto fundido

- C

- Molde (molde inferior)

Tipos de Fundición

La fundición se puede categorizar en función de varios elementos, como el material del molde de fundición, el método de producción del molde y el tipo de modelo. Esta sección se centra en las categorías basadas en el material del molde de fundición, que es el medio de categorización más común. Explica los tipos de fundición en arena, fundición en molde permanente y fundición a la cera perdida.

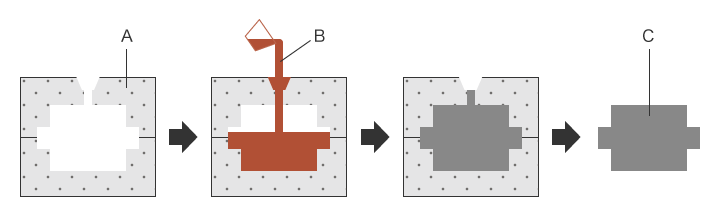

Fundición en arena

La fundición en arena es un método en el cual el metal fundido se vierte en un molde de arena con la forma deseada, donde luego se enfría y solidifica. La arena que se utiliza para formar el molde se llama arena de moldeo, está compuesta por granos de arena de sílice mezclados con un aglutinante o aditivo como bentonita (mineral de arcilla), silicato de sodio o resina. Los moldes hechos de arena se llaman moldes de arena.

Los moldes de arena soportan formas complejas y cuando se utilizan para la fabricación en pequeños lotes, pueden crearse a costos más bajos y más rápidamente que los moldes utilizados en la fundición en molde permanente. Sin embargo, debido a las menores velocidades de enfriamiento durante la fundición, los productos fundidos producidos por fundición en arena generalmente tienen una menor precisión dimensional y menor resistencia en comparación con los productos fabricados por otros métodos. Además, un molde de arena se destruye después de un solo uso, lo que resulta en costos operativos más altos para la producción en masa.

- A

- Molde de arena

- B

- Metal fundido

- C

- Producto fundido

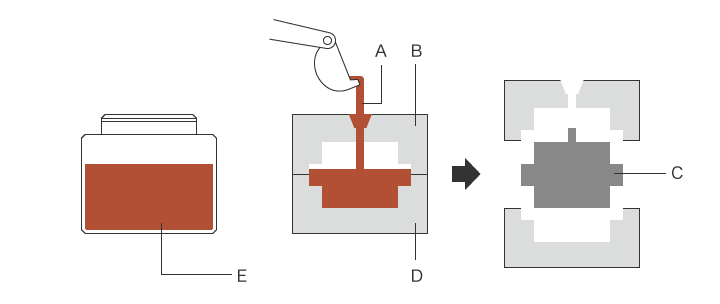

Fundición en molde permanente

La fundición en molde permanente es un método de fundición en el cual el metal fundido se vierte en un molde de metal, donde luego se enfría y solidifica.

Ejemplo: Fundición por gravedad en molde metálico

- A

- Metal fundido

- B

- Molde (molde superior)

- C

- Producto fundido

- D

- Molde (molde inferior)

- E

- Metal fundido

* Ejemplo: Fundición por gravedad en molde metálico

La fundición por gravedad

La fundición por gravedad utiliza la gravedad para llenar el molde con metal fundido. La gravedad también se utiliza en la fundición en arena, pero los moldes utilizados en este método pueden reutilizarse, lo que los hace más adecuados para la producción en masa. Debido a que el metal fundido se enfría rápidamente, la fundición por gravedad puede producir productos fundidos con propiedades mecánicas superiores. El metal fundido también se vierte a bajas velocidades, lo que resulta en una menor inclusión de aire y gases en comparación con la fundición a presión. Dado que no se aplica presión cuando se llena el molde, es posible utilizar piezas llamadas núcleos para producir productos fundidos con formas complejas e interiores huecos.

Debido a estas ventajas, la fundición por gravedad es el método más comúnmente utilizado para producir una amplia gama de productos fundidos. Sin embargo, este método también tiene algunas desventajas. Por ejemplo, debido a que no se aplica presión, el molde debe llenarse completamente con metal fundido, lo que reduce la tasa de rendimiento. La baja velocidad de llenado también aumenta el tiempo de ciclo.

Fundición a alta presión

En la fundición a alta presión, el molde se llena con metal fundido a baja velocidad y se aplica presión desde el exterior a medida que el metal se solidifica. Debido a que el molde se llena con metal fundido a baja velocidad, esto resulta en una menor inclusión de aire y gases en comparación con la fundición a presión. Debido a que la presión es mayor que en la fundición por gravedad, este método puede producir productos fundidos mecánicamente fuertes con estructuras metálicas finas.

La presión puede aplicarse de manera directa o indirecta. Con la aplicación de presión directa, se utiliza un émbolo de presión llamado punzón para aplicar presión directamente al metal fundido. Con la aplicación de presión indirecta, la presión se aplica a medida que la cavidad del molde se llena con metal fundido mediante un émbolo. En términos generales, se considera que la aplicación de presión directa es más adecuada para producir productos fundidos con formas simples, mientras que la aplicación de presión indirecta se considera más adecuada para producir productos fundidos de tamaño mediano o grande con formas complejas.

Fundición a baja presión

En la fundición a baja presión, el molde se llena con metal fundido mediante aire comprimido o presión de gas inerte. El metal fundido alcanza cada rincón de la cavidad del molde y permanece presurizado hasta que se enfría y solidifica. Esto reduce la aparición de defectos como cavidades de contracción y porosidades. La aplicación de presión se detiene cuando el metal fundido en la compuerta se ha solidificado, y el metal fundido no necesario para producir el producto fundido regresa al crisol. Esto resulta en tasas de rendimiento más altas que las de la fundición en arena y la fundición por gravedad. También se pueden utilizar núcleos de la misma manera que en la fundición por gravedad, lo que permite producir productos fundidos con formas complejas e interiores huecos. Al mismo tiempo, el largo tiempo de enfriamiento con este método resulta en la desventaja de una menor productividad debido al largo tiempo de ciclo.

Fundición centrífuga

En la fundición centrífuga, el metal fundido se vierte en un molde cilíndrico que gira a alta velocidad. La fuerza centrífuga hace que el metal fundido se extienda a lo largo de la pared interna del molde, formando un producto fundido cilíndrico. Los cilindros pueden ser verticales u horizontales. Los moldes verticales se utilizan para producir productos fundidos cortos. Los moldes horizontales se utilizan para producir productos fundidos largos. La fundición centrífuga puede producir productos fundidos huecos sin el uso de núcleos. Tiene otras ventajas, como la no necesidad de una compuerta o aplicación de presión, y la densidad del metal del producto fundido se puede cambiar controlando la velocidad de rotación. Con un corto tiempo de enfriamiento, la fundición centrífuga es adecuada para fundir materiales de solidificación rápida y producir tubos delgados. También puede producir productos fundidos con formas complejas. Como resultado, la fundición centrífuga se utiliza para producir productos fundidos como tuberías de agua, tuberías de gas, cojinetes metálicos y coronas dentales de plata. La fundición centrífuga también tiene desventajas, como la aparición de segregación causada por la fuerza centrífuga, así como la aparición de grietas que pueden ocurrir inmediatamente después del enfriamiento.

Fundición a presión

Con la fundición a presión, el metal fundido se inyecta en un molde bajo alta presión a alta velocidad y luego se enfría en poco tiempo. La fundición a presión permite la creación de formas elaboradas con dimensiones altamente precisas, y el corto tiempo de ciclo la hace adecuada para la producción en masa. La fundición a presión se utiliza principalmente para fundir metales que tienen puntos de fusión bajos, como aleaciones de aluminio, aleaciones de zinc y aleaciones de magnesio. Hay dos tipos de máquinas de fundición a presión: máquinas de cámara caliente y máquinas de cámara fría.

En una máquina de cámara caliente, la máquina de fundición está integrada con un horno que contiene el metal fundido. Este tipo de máquina se utiliza principalmente para la fundición de aleaciones de magnesio. En una máquina de cámara fría, la máquina de fundición y el horno que contiene el metal fundido están separados. El metal fundido se vierte en el puerto de inyección utilizando un cucharón.

Las máquinas de cámara fría se utilizan principalmente para la fundición de aleaciones de magnesio. La fundición a presión permite la creación de formas elaboradas con dimensiones altamente precisas, sin embargo, una desventaja es que la inyección a alta velocidad del metal fundido en el molde puede causar que aire, agente desmoldante y otras sustancias entren en el producto fundido. Por esta razón, los productos fundidos producidos por fundición a presión no pueden ser utilizados como partes que requieren resistencia.

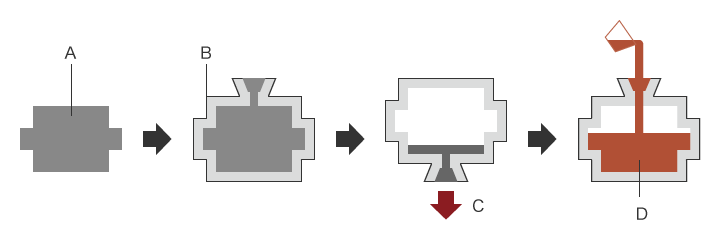

Fundición a la cera perdida

La fundición a la cera perdida, también conocida como fundición de inversión, es un método de fundición de precisión. Se crea un modelo utilizando una mezcla de materiales con puntos de fusión bajos, como parafina, resina y relleno. Luego, el modelo se cubre con un material refractario como cerámica. El modelo se derrite y fluye para crear el molde. Una ventaja de la fundición a la cera perdida es que, dado que los moldes no necesitan abrirse, puede fundir metal en formas complejas que son imposibles con la fundición en arena u otros moldes permanentes. Además, debido a que los moldes están hechos de un material refractario como la cerámica, este método puede utilizarse para fundir metales con puntos de fusión altos, como el acero al carbono y el acero inoxidable. Una desventaja de la fundición a la cera perdida es que los moldes deben desecharse después de un solo uso, lo que hace que este método no sea adecuado para la producción en masa.

- A

- Modelo

- B

- Material refractario (molde)

- C

- Eliminación de cera

- D

- Metal fundido

Defectos que ocurren en productos fundidos

Durante la fundición, pueden ocurrir defectos como resultado de diversas causas. Es necesario identificar inmediatamente la causa y tomar medidas correctivas porque los defectos pueden reducir la tasa de rendimiento y también pueden causar la devolución o el retiro de productos. Esta sección presenta algunos tipos típicos de defectos que ocurren durante la fundición.

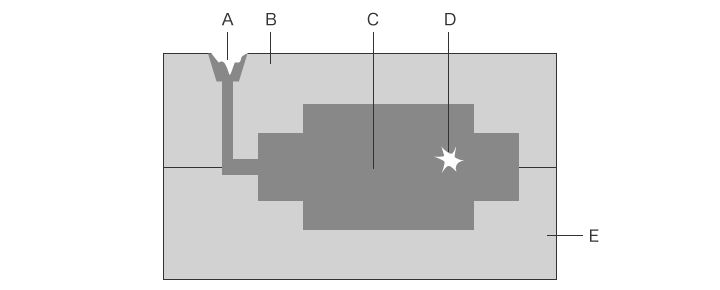

Cavidad de contracción

El metal fundido que llena el molde se contrae al enfriarse. Cuando el metal enfriado comienza a solidificarse, se contrae aún más. La cantidad de contracción debe ser compensada con metal fundido de una parte que aún no se ha solidificado. Sin embargo, dado que no se puede agregar metal fundido después de que el producto se ha solidificado, se forman vacíos o hendiduras en los lugares donde la cantidad de metal fundido fue insuficiente. Estos vacíos y hendiduras se llaman cavidades de contracción.

Las cavidades de contracción ocurren en el interior y exterior de los productos fundidos. Las cavidades de contracción externas también se llaman cavidades de contracción abiertas, y son hendiduras que ocurren en parte de la superficie de un producto fundido. Las cavidades de contracción internas son vacíos que se forman dentro de un producto fundido. La superficie de la cavidad es rugosa y tiene un color púrpura azulado o marrón negruzco. Ambos tipos de cavidades de contracción ocurren en las partes que se solidifican al final, como partes gruesas, partes de intersección, esquinas, bordes y compuertas.

- A

- Cavidad de contracción externa

- B

- Molde (molde superior)

- C

- Producto fundido

- D

- Cavidad de contracción interna

- E

- Molde (molde inferior)

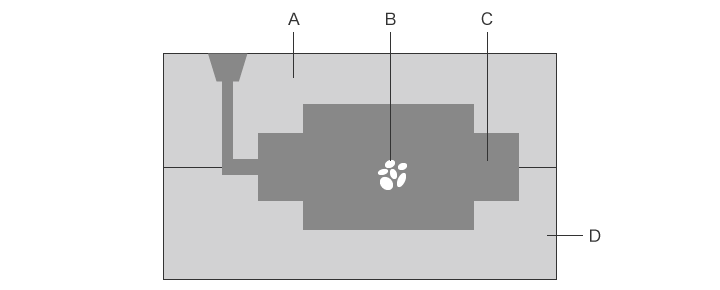

Sopladura, microagujero

Las sopladuras y los microagujeros son defectos que forman vacíos redondos dentro de un producto fundido. Estos defectos ocurren cuando un gas o aire entra en el metal fundido que se vierte en el molde. El nombre se determina por el tamaño del vacío. Un vacío con un diámetro de 2 mm (0.08”) o más se llama sopladura, mientras que un vacío con un diámetro de menos de 2 mm (0.08”) se llama microagujero.

Los gases que causan estos defectos son generados por reacciones químicas entre el metal fundido y sustancias extrañas, o por la humedad. En la fundición a presión y otros tipos de fundición que inyectan metal fundido a altas velocidades, las sopladuras y los microagujeros pueden ocurrir cuando el aire queda atrapado en el metal fundido.

- A

- Molde (molde superior)

- B

- Sopladuras/microagujeros

- C

- Producto fundido

- D

- Molde (molde inferior)

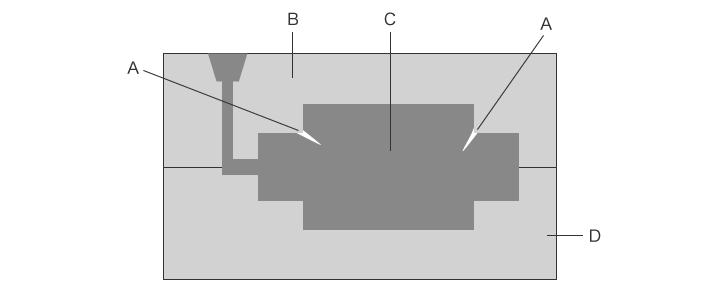

Grietas

Las grietas son un defecto en el que aparecen fisuras en el producto fundido. Las grietas que ocurren a altas temperaturas son diferentes de las que ocurren a bajas temperaturas. Las grietas que ocurren a altas temperaturas se llaman grietas calientes, y ocurren en la parte que se solidifica al final. Las grietas que ocurren a bajas temperaturas se llaman grietas frías, y ocurren durante o después del enfriamiento. Las grietas que ocurren cuando una parte solidificada tira de una parte no solidificada durante el proceso de solidificación se llaman grietas de contracción o grietas de solidificación. Las grietas que ocurren debido al estrés mecánico causado por un grosor desigual o el estrés causado por la contracción se llaman grietas por deformación.

- A

- Grietas

- B

- Molde (molde superior)

- C

- Producto fundido

- D

- Molde (molde inferior)

Falta de llenado

La falta de llenado es un defecto en el que la cavidad del molde no se llena completamente con metal fundido, lo que resulta en una forma de producto fundido incompleta. La falta de llenado ocurre en partes delgadas o estrechas, creando una forma con bordes redondeados. Este defecto ocurre cuando el metal fundido no logra llenar completamente la cavidad del molde y puede ser causado por cavidades del molde que son demasiado estrechas, baja velocidad de llenado del metal fundido, baja temperatura del molde o desgasificación insuficiente de la cavidad del molde. Otros defectos que pueden ocurrir como resultado de un llenado inapropiado del metal fundido incluyen las juntas frías, que forman una línea de demarcación en la superficie del producto fundido, y las líneas de flujo, que forman arrugas irregulares en la superficie del producto fundido.

- A

- Producto fundido

- B

- Línea de flujo

- C

- Falta de llenado

- D

- Junta fría

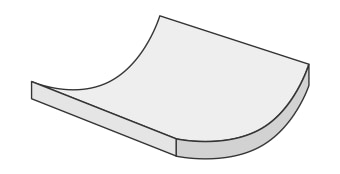

Deformación (alabeo, ondulación)

La deformación que ocurre en los productos fundidos incluye el alabeo y la ondulación, y es causada por un problema en el proceso de fundición. En la fundición que forma una forma con metal fundido a alta temperatura, la velocidad de enfriamiento varía con diferentes espesores y en diferentes ubicaciones. Las partes delgadas se enfrían más rápido, mientras que las partes gruesas y las partes que se llenaron al final tardan más en enfriarse. Cuando una parte interna que tarda en enfriarse tira de una parte que ya se ha enfriado, esto genera tensión residual, que es una causa de la deformación.

Dificultades de medición

Es extremadamente importante confirmar que las dimensiones y la forma de un producto fundido son las previstas (dentro de las tolerancias). Se requiere una medición de forma 3D altamente precisa y cuantitativa, especialmente para productos fundidos que se utilizan como piezas de precisión o productos fundidos con formas complejas, ya que estos productos pueden afectar la resistencia y el rendimiento. Algunos instrumentos de medición convencionales, como las máquinas de medición por coordenadas y los escáneres 3D simplificados, no pueden medir ciertas ubicaciones en un producto y pueden tener baja precisión de medición. Muchas causas de defectos no pueden ser identificadas por el análisis basado en los datos de medición adquiridos utilizando estos instrumentos de medición. Además, la medición utilizando estos instrumentos requiere mucho tiempo.

Dificultades de medición - CMM

Por ejemplo, al medir defectos de fundición como cavidades de contracción, grietas y faltas de llenado en un área pequeña utilizando una máquina de medición por coordenadas, se debe crear una superficie virtual de esa área utilizando una sonda. Sin embargo, es extremadamente difícil realizar una medición precisa utilizando este método. También es difícil identificar la forma 3D precisa al medir un área pequeña debido a los escasos puntos de medición.

Dificultades de medición - Escáner 3D convencional

Con un escáner 3D, la medición de formas es relativamente fácil porque el instrumento dirige la luz sobre la pieza de trabajo y mide su forma utilizando la luz reflejada de vuelta desde la pieza de trabajo. Sin embargo, los escáneres 3D convencionales pueden sufrir de baja resolución de imagen, velocidades de procesamiento largas y baja precisión al medir superficies complejas. Los escáneres 3D también pueden ser incapaces de medir formas correctamente dependiendo de la posición y postura de la pieza de trabajo y la falta de funciones de medición hace imposible realizar inspecciones adecuadas.

Soluciones para la medición de productos fundidos

El análisis de formas es indispensable para garantizar la calidad de los productos fundidos. Sin embargo, las CMM requieren que el operador tenga un alto nivel de habilidad, y capturar datos puede llevar mucho tiempo. Además, muchos escáneres 3D simplificados no están equipados con los sistemas y la precisión necesarios para su uso durante la etapa de investigación y desarrollo, pruebas para determinar las condiciones de soldadura, análisis de causas de defectos y resolución rápida de problemas. Para resolver estos problemas de medición, KEYENCE ha desarrollado el Escáner 3D MMC Serie VL. La Serie VL captura con precisión la forma 3D de toda la superficie de la pieza sin contacto directo. Un escaneo 3D de la pieza en la platina puede completarse en tan solo un segundo, para una medición de alta precisión de la forma en 3D. Es capaz de realizar mediciones instantáneas y cuantitativas sin variación en los resultados de medición, incluso cuando es operado por nuevos usuarios. Esta sección presenta algunas ventajas específicas de la Serie VL.

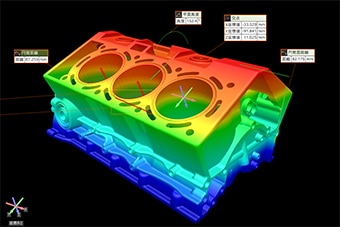

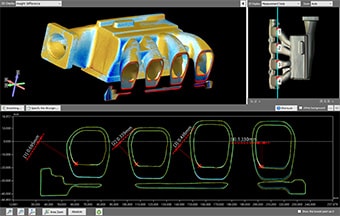

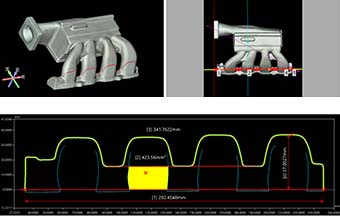

Ventaja 1: La forma 3D de toda la superficie del objetivo puede capturarse con una sola medición.

Con un solo clic, la Serie VL puede adquirir 16 millones de puntos de datos, lo que permite una medición precisa de productos fundidos complejos. Las irregularidades máximas y mínimas de la superficie pueden mostrarse de manera fácil de entender en un mapa de colores, lo que permite identificar las ubicaciones de los defectos. Las secciones transversales también pueden medirse durante la comparación 3D. Además, los datos de medición de múltiples objetivos pueden compararse lado a lado, y las condiciones deseadas pueden aplicarse a múltiples conjuntos de datos a la vez. Estas funciones pueden reducir drásticamente el número de horas-hombre necesarias para analizar las formas de los productos.

Medición 3D de la distancia de la superficie, grosor y área de la sección transversal

Ventaja 2: La operación es fácil y la medición puede ser realizada por cualquier persona sin variación en los valores obtenidos.

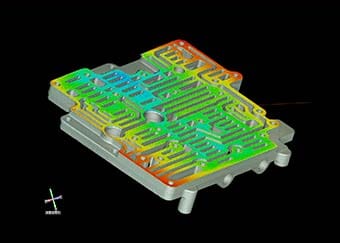

La medición de la forma 3D puede realizarse fácilmente con solo colocar el objetivo en el escenario y hacer clic en un botón. Debido a que el ajuste automático de la posición es posible basado en los datos de características del objetivo, no se requiere un nivelado o posicionamiento estricto. Esta serie incluye la función Smart Stage que configura automáticamente el rango de medición según el tamaño de la pieza. Esto elimina el trabajo que se requería para establecer la longitud de medición y el rango Z. Un total de once herramientas de medición GD&T están disponibles para medir tolerancias de forma, de orientación y de posición utilizando los datos 3D adquiridos. Mientras que la medición de planitud ordinariamente requiere mucho tiempo debido a la necesidad de medir muchos puntos individuales, la Serie VL puede completar la medición en un instante capturando ópticamente la superficie. Se puede realizar un análisis de alta precisión para las formas completas o cualquier parte de ellas, permitiendo una resolución de problemas rápida y precisa. Además de su configuración simple, la fácil operación de la Serie VL hace posible que los operadores que no están familiarizados con la medición puedan medir formas con precisión. Como resultado, el número de muestras puede aumentarse fácilmente no solo para I+D y pruebas para decidir condiciones, sino también para la medición e inspección de productos durante la producción comercial.

Evaluación de la deformación de la superficie mediante la medición de un gran número de elementos puntuales

Un total de trece herramientas de medición GD&T están disponibles. (Las líneas y los perfiles de una superficie también pueden medirse por separado.)

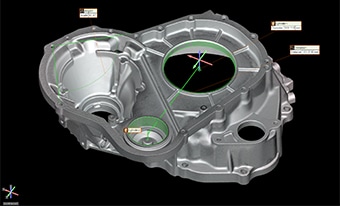

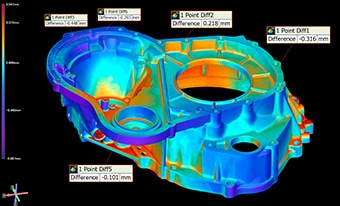

Ventaja 3: Las diferencias con los datos 3D-CAD pueden visualizarse en color.

Es posible comparar los datos 3D-CAD de un producto con los datos de medición adquiridos para visualizar cualquier diferencia entre el producto real y el diseño. Para objetos que eran difíciles de medir por medios convencionales, comparar los resultados de medición con los datos 3D-CAD permite identificar defectos previamente no detectados. Esto hace posible que el personal de desarrollo y diseño proporcione retroalimentación inmediata. Esto reduce drásticamente el tiempo requerido para el análisis al investigar defectos de fundición, identificar la causa y otras actividades relacionadas.

Debido a que se admite una amplia gama de mediciones dimensionales, medir con precisión las dimensiones en ubicaciones de interés permite analizar los problemas en detalle.

Soporte para una amplia gama de mediciones dimensionales con herramientas extensivas

Diferencias con los datos 3D-CAD mostradas en un mapa de colores

Resumen: Mayor eficiencia en la medición de productos fundidos

La Serie VL puede medir con precisión e instantáneamente las formas 3D de productos fundidos mediante escaneo 3D de alta velocidad sin contactar el objetivo, ofreciendo las siguientes ventajas:

- Debido a que se mide toda la superficie, es posible identificar todas las ubicaciones de defectos en el objetivo y realizar mediciones de perfil en cualquier parte deseada.

- La medición de forma sin contacto y de alta precisión es posible incluso para objetivos que tienen formas complejas.

- No se requiere posicionamiento. La medición puede realizarse simplemente colocando el objetivo en el escenario y haciendo clic en un botón.

- Las formas 3D pueden mostrarse en un mapa de colores. Poder compartir datos que son visualmente fáciles de entender hace posible implementar contramedidas a los defectos de fundición de manera fluida.

- Múltiples conjuntos de datos de medición pueden compararse y analizarse fácilmente y de manera cuantitativa.

- Son posibles los juicios de productos OK/NG (pasa/no pasa). Los datos pueden compartirse para un análisis rápido de productos NG.

- La Serie VL ofrece mejoras dramáticas en la eficiencia para la medición, el análisis de defectos y la implementación de contramedidas.