Ingeniería Concurrente para Acortar el Tiempo de Desarrollo

En los últimos años, ha habido una creciente demanda para acelerar el desarrollo y la comercialización de productos. Esto ha llevado a un mayor énfasis en un enfoque de desarrollo conocido como Ingeniería Concurrente (CE) dentro del campo del desarrollo de productos. La Ingeniería Concurrente enfatiza la colaboración simultánea a través de las diferentes etapas del proceso de desarrollo. Además, la integración de herramientas de TI como CAD (Diseño Asistido por Computadora), CAM (Fabricación Asistida por Computadora), PDM (Gestión de Datos de Producto) y PLM (Gestión del Ciclo de Vida del Producto) juega un papel fundamental en la facilitación de prácticas efectivas de Ingeniería Concurrente. Discutiremos los principios básicos de la ingeniería concurrente, que tienen como objetivo reducir el tiempo de desarrollo, junto con las herramientas de TI necesarias. También exploraremos cómo el escáner 3D de KEYENCE, la Serie VL-700, puede ser fundamental en este proceso. Profundizaremos en las deficiencias de los métodos de desarrollo tradicionales, las soluciones ofrecidas por la ingeniería concurrente y los pasos prácticos para utilizar la Serie VL-700 para lograr estos objetivos.

- ¿Qué es la Ingeniería Concurrente?

- Concepto de Front-Loading

- Ventajas y Desventajas de la Ingeniería Concurrente

- Las herramientas de software también son útiles para la ingeniería inversa

- Desafíos en el proceso de desarrollo tradicional

- Acortando el tiempo de desarrollo con la Serie VL-700

- ¡La Digitalización de Prototipos y Productos Contribuye a Acortar el Tiempo de Desarrollo!

¿Qué es la Ingeniería Concurrente?

La Ingeniería Concurrente, o CE (por sus siglas en inglés), es un método de desarrollo que tiene como objetivo acortar el período de desarrollo y reducir costos al avanzar múltiples procesos simultáneamente durante el desarrollo de productos. A menudo se la conoce como "CE", una abreviatura de Concurrent Engineering.

Los métodos de desarrollo tradicionales progresan en etapas, con "procesos iniciales" (como la planificación y el diseño), seguidos de "procesos posteriores" (como la creación de prototipos y el diseño). Este enfoque secuencial a menudo se denomina desarrollo en "Cascada", ya que progresa como el flujo del agua. En contraste, el concepto básico de la Ingeniería Concurrente es llevar a cabo cada proceso en paralelo, acortando así el período de desarrollo.

Según las Normas Industriales Japonesas (JIS), la Ingeniería Concurrente se define como "una tecnología que lleva a cabo actividades de producción simultáneamente y de manera concurrente al integrar procesos relacionados con todo el ciclo de vida de un producto e intercambiar información entre sí".

El concepto de Ingeniería Concurrente nació en los Estados Unidos en la década de 1980. En Japón, ha sido adoptado principalmente por los principales fabricantes de automóviles y recientemente se ha extendido a una amplia gama de industrias manufactureras, incluyendo electrodomésticos e industrias pesadas. La Ingeniería Concurrente también está siendo adoptada cada vez más por pequeños y medianos fabricantes como un medio para mejorar sus procesos de desarrollo y fabricación. Además de la manufactura, la Ingeniería Concurrente está estrechamente vinculada con las metodologías de desarrollo de software ágil y eficiente.

A menudo se dice que el 70% de los costos de desarrollo se determinan en las primeras etapas del diseño, lo que hace que la planificación del producto y el diseño conceptual sean procesos extremadamente importantes. En la Ingeniería Concurrente, los miembros de diferentes departamentos como ventas, desarrollo y fabricación colaboran y avanzan juntos desde las etapas iniciales del diseño.

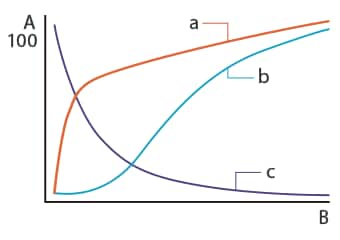

Uno de los componentes clave para poder implementar la Ingeniería Concurrente en la fase de diseño con el fin de mejorar la calidad y precisión del producto se conoce como Front-Loading.

- A

- Costo (%)

- B

- Proceso

- a

- Determinación de costos

- b

- Costos incurridos

- c

- Facilidad de cambio

Concepto de Front-Loading

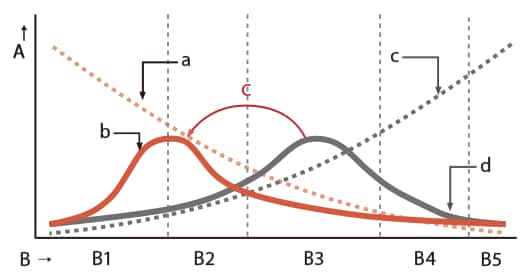

El Front-Loading se refiere a la idea de aplicar carga (es decir, invertir esfuerzo) temprano (es decir, al principio) en el proceso de diseño para mejorar la calidad del diseño.

En la manufactura, si ocurren defectos en etapas posteriores, las correcciones y el retrabajo se vuelven más difíciles, impactando el cronograma de entrega y el costo. En el mundo actual, donde se prioriza la reducción del tiempo de entrega y el costo para la introducción de productos al mercado, los defectos en etapas posteriores pueden ser fatales. Para mitigar estos desafíos y lograr reducciones en el tiempo de entrega y ahorros de costos durante el desarrollo, la implementación del Front-Loading y la Ingeniería Concurrente puede ser esencial.

En resumen, el Front-Loading implica invertir esfuerzo y recursos en las primeras etapas del diseño para identificar y resolver problemas potenciales antes de que se conviertan en problemas mayores. Esto no solo mejora la calidad del diseño, sino que también facilita la gestión de cambios y reduce la necesidad de correcciones costosas en etapas posteriores. Al combinar Front-Loading con la Ingeniería Concurrente, las empresas pueden optimizar sus procesos de desarrollo, reducir costos y acortar los tiempos de entrega, mejorando así su competitividad en el mercado.

- A

- Costo

- B

- Progreso del Proyecto

- C

- Adelantando el Pico

- B1

- Planificación

- B2

- Planificación Básica

- B3

- Diseño Detallado

- B4

- Fabricación

- B5

- Mantenimiento y Gestión

- a

- Facilidad de Cambio

- b

- Carga de Trabajo de Diseño Ideal

- c

- Costo de Cambio

- d

- Carga de Trabajo de Diseño Actual

Ventajas y Desventajas de la Ingeniería Concurrente

Ventajas

Los beneficios obtenidos de la Ingeniería Concurrente incluyen tiempos de entrega más cortos, reducción de costos y mejora de la calidad.

Al proceder con el diseño y la producción en paralelo, se puede acortar el período de desarrollo y abordar los cambios de diseño en la etapa de producción. Esto no solo acorta el período de desarrollo, sino que también minimiza las correcciones en etapas posteriores. Como resultado, el tiempo de lanzamiento del producto se puede reducir, permitiendo el lanzamiento más rápido posible del producto en el mercado. Además, al prevenir cambios de diseño innecesarios de antemano, se reduce el retrabajo, lo que lleva a un desarrollo de productos más eficiente. A medida que los departamentos de diseño y fabricación colaboran y se comunican a lo largo del proceso de desarrollo, también se logran beneficios como la mejora de la calidad del producto.

Poder lanzar productos rápidamente en el mercado mejora la satisfacción del cliente al facilitar la producción de productos diversos en pequeños lotes y la introducción oportuna de productos diseñados para satisfacer las demandas del cliente. Lograr esta hazaña es un desafío con el desarrollo tradicional en cascada, caracterizado por largos períodos de desarrollo.

Desventajas

Aunque la Ingeniería Concurrente ofrece numerosas ventajas, también presenta desafíos, siendo la comunicación el más significativo. La colaboración entre departamentos es crucial a medida que el desarrollo avanza, independientemente de los procesos iniciales o posteriores. Los sistemas de comunicación inadecuados para el intercambio de información no solo dificultan la realización de beneficios como tiempos de entrega más cortos, reducción de costos y mejora de la calidad, sino que también pueden llevar a la confusión a lo largo del proceso de desarrollo.

En la manufactura, las tareas a menudo dependen en gran medida de los individuos, lo que plantea desafíos. Para abordar esto, se vuelve crucial establecer reglas e integrar herramientas de TI como CAD, CAM, PDM y PLM. Estas herramientas facilitan el intercambio de información y la comunicación, pero requieren una implementación efectiva.

Herramientas Necesarias para la Ingeniería Concurrente

En la Ingeniería Concurrente, la comunicación efectiva entre departamentos es crucial. La introducción de herramientas de TI específicas es esencial, especialmente con el avance de la globalización, que requiere una comunicación fluida, incluso a través de bases en el extranjero. Aquí, destacamos las herramientas de TI clave que son vitales no solo para la Ingeniería Concurrente, sino también para el Front-Loading.

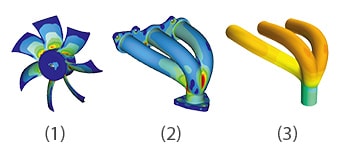

- (1) Ejemplo de análisis de estrés en ventiladores

- (2) Ejemplo de análisis de estrés en colectores

- (3) Ejemplo de análisis de fluidos en colectores

・CAD (Diseño Asistido por Computadora)

CAD significa "Diseño Asistido por Computadora", que se refiere al diseño apoyado por computadoras. También se utiliza como un término general para las herramientas que realizan diseño y dibujo en una computadora.

El CAD se divide ampliamente en "CAD 2D", que crea dibujos planos en 2D, y "CAD 3D", que modela imágenes tridimensionales que pueden visualizar formas complejas. Ambos son diferentes del dibujo tradicional en papel, y la ventaja es que la gestión, el intercambio, la modificación y la reutilización se pueden realizar fácilmente al digitalizar. En la Ingeniería Concurrente, la digitalización mediante CAD es un elemento obligatorio para el intercambio de datos entre departamentos.

・CAM (Manufactura Asistida por Computadora)

CAM significa "Manufactura Asistida por Computadora", que se refiere a la fabricación apoyada por computadoras. Al igual que CAD, también se utiliza como un término general para las herramientas que realizan la fabricación con el apoyo de computadoras.

Específicamente, al fabricar o procesar productos o piezas, es una herramienta que crea programas NC (Control Numérico) necesarios para el procesamiento de máquinas herramienta basados en los dibujos creados por CAD. Las herramientas llamadas "CADCAM", que combinan la función de salida de datos de diseño creados por CAD y la fabricación por CAM, se han vuelto comunes.

・CAE (Ingeniería Asistida por Computadora)

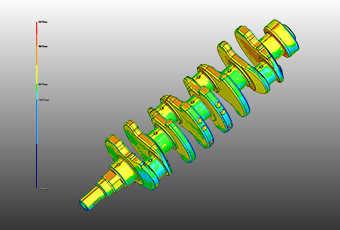

CAE significa "Ingeniería Asistida por Computadora", que se refiere a realizar simulaciones y análisis como análisis estructural, análisis de mecanismos y análisis de fluidos térmicos en una computadora. También se utiliza como un término general para el software que realiza estos análisis.

Específicamente, basado en los datos creados por CAD, simula fenómenos físicos invisibles como el estrés, la temperatura, las ondas electromagnéticas y las vibraciones, además evalúa el rendimiento y la seguridad de los productos visualizando los datos. La ventaja de CAE es que las evaluaciones se pueden realizar en una computadora sin la necesidad de prototipos, ahorrando tiempo y costos mientras se proporciona datos para la comunicación. Sin embargo, aún es esencial crear prototipos en lugar de depender únicamente de CAE.

Las herramientas de software también son útiles para la ingeniería inversa

El software, como CAD y CAM, que presentamos como necesario para la ingeniería concurrente, también es útil para la ingeniería inversa. En el desarrollo general de productos, los dibujos de diseño se crean de acuerdo con los requisitos, seguidos del análisis y la creación de prototipos, y luego la producción. En contraste, la ingeniería inversa implica medir un producto o parte y crear un dibujo. Aunque esto puede parecer una copia de un producto, la esencia de la ingeniería inversa es desensamblar o analizar un producto existente para revelar sus mecanismos, especificaciones, componentes, tecnología, diseño, etc. El objetivo principal es mejorar la calidad, reducir el tiempo de diseño, acortar los costos de desarrollo y llevar rápidamente el producto al mercado. Además, es un método de desarrollo utilizado para restaurar productos antiguos que ya no tienen dibujos. En la ingeniería inversa, CAD, CAM y CAE son indispensables. Además, varios dispositivos y equipos de medición como los escáneres 3D son necesarios para comprender la forma del producto.

Proceso de fabricación general

- A

- Documento de diseño de datos CAD

- B

- Análisis

- C

- Creación de prototipos

- D

- Producción

Ingeniería inversa

- A

- Documento de diseño de datos CAD

- B

- Análisis y procesamiento de datos

- C

- Medición de forma

Desafíos en el proceso de desarrollo tradicional

Aquí, resumimos los desafíos en el desarrollo tradicional en cascada.

Mayor tiempo de desarrollo

En el desarrollo tradicional en cascada, el departamento de fabricación solo se involucra después de las etapas de planificación, diseño y creación de prototipos, lo que lleva a un mayor tiempo de desarrollo y un retraso significativo en la introducción al mercado. Además, si se extiende el tiempo de desarrollo, los costos de desarrollo también aumentarán. Como se mencionó anteriormente, se dice que el 70% del costo de desarrollo se determina en la etapa de diseño inicial. Utilizar la ingeniería inversa puede ser una medida efectiva para prevenir la prolongación del tiempo de desarrollo.

Retrasos debido a defectos en el proceso de fabricación

Si hay defectos en la etapa de fabricación, habrá contratiempos como cambios en las especificaciones y modificaciones en los moldes, lo que resulta en costos y mano de obra significativos. Además, si ocurren cambios en las especificaciones o modificaciones en los moldes, las fechas de entrega pueden extenderse, lo que podría retrasar la introducción al mercado. Por ejemplo, introducir un proceso de desarrollo que incorpore CAE para repetir pruebas con anticipación o utilizar una impresora 3D para crear prototipos desde una etapa temprana, podrían ser medidas efectivas.

Acortando el tiempo de desarrollo con la Serie VL-700

En la ingeniería concurrente, la incorporación de conceptos de front-loading e ingeniería inversa puede acortar el tiempo de desarrollo. Aquí, los datos CAD juegan un papel crucial. En la ingeniería inversa, es esencial digitalizar desde el objeto real a CAD, volviéndose éste indispensable para utilizar CAM y CAE. Aquí es donde entra en juego la máquina de medición tridimensional tipo escáner 3D de KEYENCE, la "Serie VL-700". A continuación, presentaremos los beneficios de introducir la "Serie VL-700" para realizar la ingeniería concurrente.

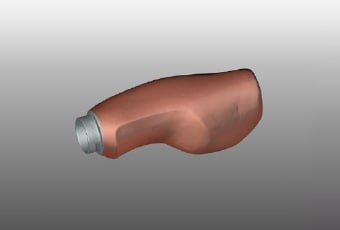

Beneficio 1: Acortando el tiempo de desarrollo a través de la ingeniería inversa

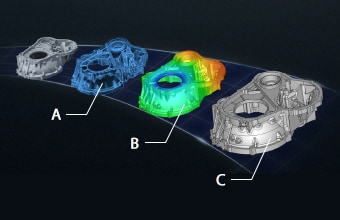

Una característica clave de la máquina de medición tridimensional tipo escáner 3D de KEYENCE, la "Serie VL-700", es su capacidad para colocar el objeto objetivo en el escenario y realizar un escaneo de 360° en tan solo 8 segundos en una sola toma. Captura productos de manera rápida y precisa, y facilita la creación de datos CAD. Permite un trabajo de medición eficiente y una digitalización inmediata, lo que la hace poderosa en la ingeniería inversa. Tradicionalmente, era necesario desensamblar el producto, medir cada parte y crear un dibujo, pero con la "Serie VL-700", la carga de trabajo puede reducirse significativamente. La ingeniería inversa se vuelve más accesible, contribuyendo efectivamente a una reducción significativa en el tiempo de desarrollo.

- A

- Datos de nube de puntos

- B

- Datos de polígonos

- C

- Datos CAD

Beneficio 2: Colaboración con Impresora 3D, Acortando Significativamente el Tiempo de Prototipado

La máquina de medición tridimensional tipo escáner 3D de KEYENCE, la "Serie VL-700", escanea en 3D prototipos o productos y genera datos STL optimizados para la impresión 3D. Estos datos pueden ser importados a una impresora 3D para la modelación. Además, la forma puede ser modificada posteriormente, lo que lleva a mejoras en el proceso. En la ingeniería concurrente, la visualización previa en la etapa de diseño es extremadamente importante. El prototipado es necesario para esto, pero al utilizar la "Serie VL-700" y una impresora 3D, el tiempo y el costo del prototipado pueden reducirse significativamente. Esto, en última instancia, conduce a una reducción en el tiempo de desarrollo.

Beneficio 3: Conversión a CAD Fácil, también puede ser empleado para Análisis CAE

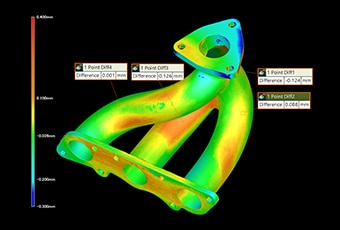

Al escanear con la máquina de medición tridimensional tipo escáner 3D de KEYENCE, la "Serie VL-700", puedes convertir fácilmente prototipos en CAD. Estos datos también pueden ser utilizados para análisis CAE, facilitando la verificación y previniendo defectos de antemano. Al superponer los datos escaneados y los datos de referencia, puedes visualizar si el producto encaja dentro de la intersección, y después de una evaluación suficiente, puedes pasar al proceso de producción, lo que ayuda a prevenir contratiempos. Además, la licencia de la empresa permite el intercambio de datos entre desarrollo, diseño, aseguramiento de calidad y fabricación utilizando el mismo software, facilitando el intercambio de información, lo cual es efectivo para realizar la ingeniería concurrente. Compartir los datos de los prototipos en las etapas de desarrollo y diseño con la persona encargada del proceso de fabricación, recibir retroalimentación y hacer correcciones de antemano, puede prevenir contratiempos como modificaciones en procesos posteriores.

Descubra cómo el escáner 3D VL-700 revoluciona el control de calidad en diversas industrias, asegurando una eficiencia y fiabilidad inigualables en sus procesos de medición. ¡Solicita una demostración en sus instalaciones hoy mismo!

¡La Digitalización de Prototipos y Productos Contribuye a Acortar el Tiempo de Desarrollo!

Con la máquina de medición tridimensional tipo escáner 3D de KEYENCE, la "Serie VL-700", se facilita la digitalización de prototipos y productos, y el intercambio de información y retroalimentación, que eran desafíos en la ingeniería concurrente, se pueden realizar de manera eficiente. Como resultado, es efectiva para acortar el tiempo de desarrollo.

Con una sola toma, puede digitalizar prototipos o productos al instante con un escaneo de 360° en tan solo 8 segundos. Compartir los datos escaneados entre departamentos facilita la verificación y el trabajo simultáneo. Puede medir fácilmente formas complejas y formas libres, y puede ser utilizado independientemente del producto. Las comparaciones con intersecciones y otros datos pueden mostrarse en un mapa de colores, lo que facilita la comprensión incluso para quienes no son diseñadores. En colaboración con una impresora 3D, el tiempo y el costo de la verificación de prototipos pueden reducirse significativamente. La ingeniería concurrente presenta muchos desafíos, como el intercambio de información, la comunicación y la digitalización en CAD. Al utilizar la máquina de medición tridimensional tipo escáner 3D de KEYENCE, la "Serie VL-700", estos desafíos pueden resolverse, contribuyendo efectivamente a una reducción en el tiempo de desarrollo.