Método de medición del espesor de productos embutidos

El Esrirado o Embutición es un método de conformado a presión que se utiliza para fabricar productos como vasos, recipientes y fregaderos de cocina metálicos. Se dice que es el método de conformado a presión más difícil, ya que defectos como el grosor desigual y las grietas se producen fácilmente como resultado de la tensión, la fricción y otros factores durante el conformado. Por esta razón, es esencial realizar mediciones del grosor de la pieza y comprobar defectos como grietas y arrugas después del conformado.

Esta sección explica los métodos típicos de embutición y los tipos de defectos que se producen en los productos estampados. También presenta los problemas de los métodos de medición convencionales y una solución a estos problemas.

- Embutición

- Métodos de aplicación de presión utilizados por las máquinas de estirado

- Tipos de Embutición o Estirado

- Defectos de Embutición

- Problemas en la Medición Convencional del Espesor de Productos Estampados

- Dificultades de Medición - Espesor

- Resumen: Medición de Grosor Más Eficiente de Productos por Embutición

Embutición

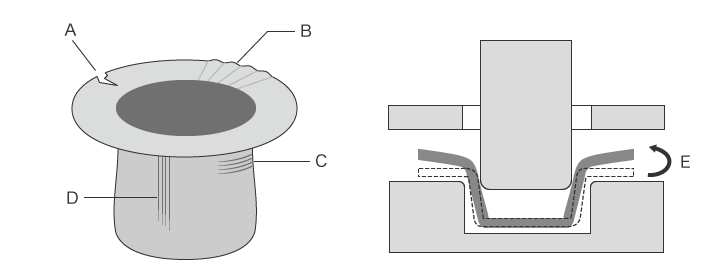

La embutición es un método de conformado a presión que da forma a una chapa metálica en bruto en un recipiente sin costuras que incluye un fondo.

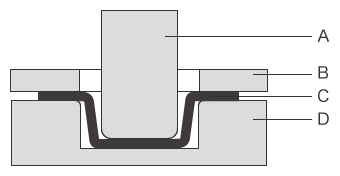

La embutición da a la chapa la forma de un vaso o recipiente presionando una matriz llamada punzón en la chapa que se mantiene entre la matriz y el soporte de la chapa. el estampado en la que la profundidad de prensado supera el radio del punzón se denomina embutición profunda. Si una chapa metálica en bruto no puede conformarse con una sola prensa debido a su material, grosor u otro factor, puede conformarse gradualmente en varias prensas.

Una de las ventajas de la embutición o estirado es que permite fabricar productos de formas complejas con menos pasos que el corte y la forja, que implican procesos como el recorte de las piezas sobrantes o el martilleo.

- A

- Punzón

- B

- Portapiezas

- C

- Pieza bruta de chapa

- D

- Matriz

Métodos de aplicación de presión utilizados por las máquinas de estirado

Las máquinas de embutición se clasifican a grandes rasgos en dos tipos: prensas mecánicas y prensas hidráulicas. Las prensas mecánicas transmiten la fuerza de rotación de un motor al punzón para aplicar presión. Las prensas hidráulicas utilizan la presión hidráulica para deslizar el punzón con el fin de aplicar presión.

Las prensas mecánicas se caracterizan por su alta velocidad de conformado y su facilidad de mantenimiento. Sin embargo, sólo pueden mover el punzón en un rango limitado y no es posible ajustar la presión, lo que las hace inadecuadas para el estampado profunda. Las prensas hidráulicas, en cambio, pueden ajustar la cantidad de presión aplicada, tienen una carrera de punzón más larga y permiten ajustar la velocidad de conformado más fácilmente que las prensas mecánicas. Las prensas hidráulicas tampoco producen sobrecargas. Sin embargo, necesitan un mantenimiento periódico para ajustar la presión hidráulica y evitar fugas de fluido hidráulico.

El estampado se suele realizar con prensas mecánicas, y las prensas hidráulicas se utilizan para estampados que no se pueden realizar con prensas mecánicas. En los últimos años se han desarrollado prensas que permiten ajustar la presión con gran precisión y están equipadas con servomotores que no limitan el movimiento del punzón.

Tipos de Embutición o Estirado

Los tipos de Embutición incluyen el Estirado de vasos cilíndricos, vasos cuadrados y el de formas irregulares, así como un tipo de Embutición para formas más complejas. En esta sección se presentan tres tipos típicos.

Embutición de vasos cilíndricos

La embutición de tazas cilíndricas da forma cilíndrica a una chapa. Es el tipo de embutición más básico y se utiliza para crear productos con formas como tazas y cuencos.

Embutición de taza cuadrada

La embutición de vasos cuadrados da forma de tubo cuadrado a una chapa metálica en bruto y se utiliza para crear productos con formas como recipientes y cajas cuadradas. Las esquinas de los productos estirados pueden agrietarse y arrugarse.

Embutición de formas irregulares

La embutición de formas irregulares se utiliza para conformar formas complejas. Puede utilizarse para formar formas que no sean cilindros o tubos cuadrados, como depósitos de combustible y cubiertas, así como nervaduras que aumentan la resistencia de la superficie.

Defectos de Embutición

En esta sección se explican los tipos y fenómenos de defectos que se producen en el prensado. En el prensado se producen muchos tipos de defectos, pero esta sección se centra en los siguientes defectos típicos.

- A

- Agrietamiento

- B

- Arruga de la brida

- C

- Arruga, línea de choque

- D

- Agrietamiento

- E

- Contragolpe

Cracking

La chapa estirada se endurece y se vuelve quebradiza. En las secciones quebradizas se producen tensiones residuales y un desequilibrio entre las fuerzas de tracción y compresión, lo que provoca grietas.

Rotura de pared

Se trata de un defecto de agrietamiento que se produce en las paredes. Las paredes de las esquinas pueden agrietarse o fracturarse cuando se realiza embutición profunda con chapas finas.

El fondo se cae

Las tensiones se concentran en las partes redondeadas del punzón y provocan grietas en la pared alrededor de la parte inferior en lugares donde el área de contacto es pequeña.

Agrietamiento de la brida

Este tipo de agrietamiento puede producirse cuando la resistencia a la deformación del hombro de la matriz supera el límite elástico de la chapa en bruto.

Grietas en el cuerpo

Este defecto puede ocurrir durante el embutido cónico o el embutido hemisférico cuando una lámina de metal se fija con una fuerza excesivamente fuerte.

Temporada de craqueo

Esta es una fisura que ocurre unos días después del embutido. El material se endurece después del embutido, y las secciones que se han vuelto más frágiles se agrietan debido al estrés residual. Este defecto se observa a menudo en productos de acero inoxidable y productos de latón, y también puede ser causado por pequeñas fisuras en la lámina de metal.

Arruga

Este defecto es causado por la fuerza de tracción y la fuerza de compresión que se aplican a la lámina de metal durante el embutido.

Arruga en el borde, arruga en la pared

Las arrugas en el borde se forman en las partes formadas por las esquinas redondeadas del troquel. Las arrugas también se forman en las paredes debajo de las partes formadas por las esquinas redondeadas del troquel. Estos defectos son causados cuando el espacio de embutido es demasiado grande.

Arruga en el cuerpo

Durante el embutido cónico o el embutido hemisférico, pueden formarse arrugas en el cuerpo. En algunos casos, este defecto es causado cuando la lámina de metal no está efectivamente sujeta en las esquinas redondeadas del troquel y el punzón.

Arruga en la brida

Estos defectos ocurren en la brida. Pueden ocurrir cuando la lámina de metal no está suficientemente sujeta en su lugar.

Línea de choque

Este es un defecto que ocurre al inicio del embutido. Ocurre como resultado de la tensión aplicada a la lámina de metal sostenida por el sujetador de lámina, reduciendo el espesor en las esquinas redondeadas del troquel.

Agarrotamiento

Este es un rayado profundo que ocurre cuando la película de aceite de trabajo entre el troquel y la lámina de metal se rompe, causando que la lámina entre en contacto directo con el troquel o el punzón. El agarrotamiento ocurre en la dirección del movimiento del punzón y se agranda a medida que avanza el embutido.

Retorno elástico

El retorno elástico es un fenómeno en el cual una pieza embutida vuelve ligeramente a su forma original debido al estrés residual dentro de la parte formada. El retorno elástico puede causar los siguientes defectos.

Cambio de ángulo

El ángulo de la parte doblada cambia debido a la diferencia de estrés en la dirección del espesor de la lámina.

Deformación de la pared

La pared se deforma debido a la diferencia de estrés en la dirección de la longitud.

Torsión

Este es un defecto en el cual toda la pieza se tuerce debido a la diferencia de estrés en la dirección del espesor de la lámina y al estrés que actúa hacia el interior de la superficie.

Deformación de la línea de arista

La línea de arista doblada se deforma debido a la diferencia de estrés en la dirección del espesor de la lámina.

Problemas en la Medición Convencional del Espesor de Productos Estampados

Es extremadamente importante confirmar que el espesor y la forma de un producto estampados sean los previstos (dentro de las tolerancias). Debido a que el espesor afecta en gran medida la resistencia del producto, las mediciones de forma 3D altamente precisas y cuantitativas son particularmente necesarias al medir el espesor de todo el producto y el espesor mínimo en las partes indentadas.

Normalmente, se utilizan máquinas de medición por coordenadas o calibradores para la medición, sin embargo, estos métodos presentan una serie de problemas. Estos incluyen la dificultad de lograr una medición precisa con una máquina de medición por coordenadas y la variación en la medición dependiendo del operador al usar calibradores.

Dificultades de Medición - CMM (Máquina de Medición por Coordenadas)

Al medir el espesor utilizando una MMC, el objetivo es contactado por una punta de sonda en ambos lados. Cuando el área de medición es grande, se puede aumentar la precisión incrementando el número de puntos medidos para recopilar más datos.

Sin embargo, el uso de una máquina de medición por coordenadas para la medición del espesor de productos embutidos implica los siguientes problemas:

- Debido a que solo se captura datos puntuales, es imposible verificar el verdadero espesor mínimo, incluso si se capturan cientos de puntos de datos.

- La comparación con los datos CAD requiere tiempo y esfuerzo debido a las dificultades para hacer coincidir las posiciones en los datos medidos con el modelo CAD.

- En lo que respecta a distinguir entre piezas buenas y piezas defectuosas, una máquina de medición por coordenadas solo puede juzgar en base a los resultados de la medición (niveles de tolerancia); no puede distinguir entre ellas comparando sus formas y encontrando las diferencias.

Dificultades de Medición - Herramientas manuales

Las herramientas manuales, como los calibradores y los micrómetros, son muy convenientes para la medición. Sin embargo, existen múltiples causas que resultan en errores de medición o variaciones en los datos de medición.

Con las herramientas manuales, las condiciones de medición, como la fuerza de contacto (fuerza de medición) al medir cada punto a mano y la selección de los puntos medidos, difieren según el operador. Esto resulta en variaciones en los valores de medición y dificulta la obtención de mediciones cuantitativas. Cuando el área a inspeccionar es grande, se requiere mucho tiempo debido a la gran cantidad de puntos que necesitan ser medidos. En algunos casos, la medición de formas complejas y geometrías libres es imposible.

Dificultades de Medición - Espesor

Revisar los problemas de los instrumentos convencionales revela que tienen el mismo problema común; solo capturan datos de puntos o líneas.

Para resolver estos problemas de medición, KEYENCE ha desarrollado el CMM Escáner 3D de la Serie VL. La Serie VL captura con precisión la forma 3D de toda la superficie del objetivo sin contactar con el mismo. Un escaneo 3D del objetivo en el escenario puede completarse en tan solo un segundo, para una medición de alta precisión de la forma 3D. Esto permite realizar mediciones cuantitativas fácilmente sin variaciones en los resultados de la medición. A continuación, se explican algunos ejemplos específicos de las ventajas.

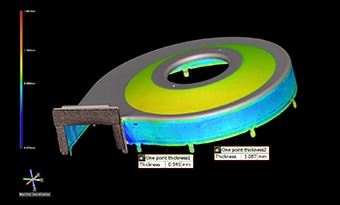

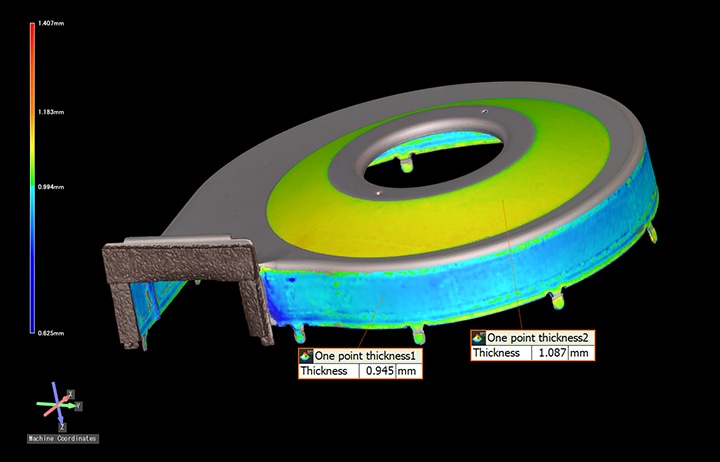

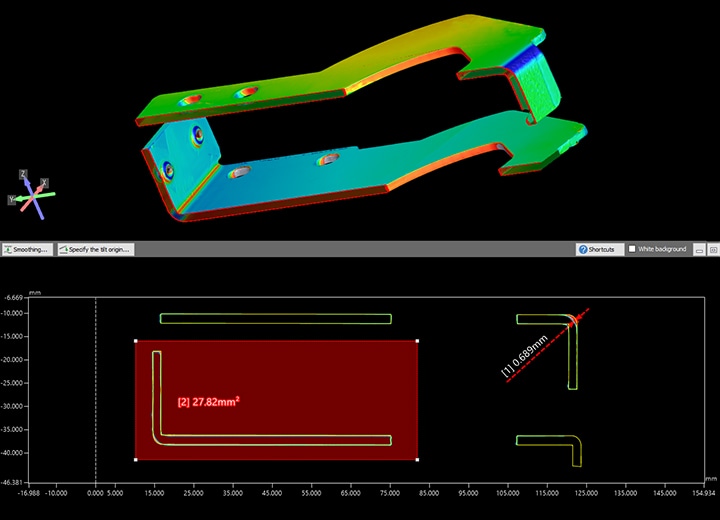

Ventaja 1: Medición sencilla de grosor

La Serie VL puede calcular automáticamente el grosor en puntos especificados y mostrar las diferencias en color. Cuando se establecen umbrales para la visualización en tres colores, es posible juzgar la aprobación/rechazo durante la inspección y comparar las formas de productos buenos y defectuosos. Al utilizar una visualización de gradación para comparar los datos medidos con los datos de diseño del prototipo, es posible analizar las tendencias en el grosor, lo que permite un análisis fácil de la reducción y distribución del grosor.

Medición automática del grosor mínimo

Comparación de formas entre un producto bueno y un producto defectuoso

Ventaja 2: Se captura toda la forma 3D

Cuando se mide un producto con una forma compleja que fue producido mediante Estampado de forma irregular utilizando un CMM o calibradores, la medición requiere mucho tiempo debido a los muchos puntos que deben medirse. Debido a que solo se miden puntos individuales, es imposible medir la verdadera forma 3D del objetivo.

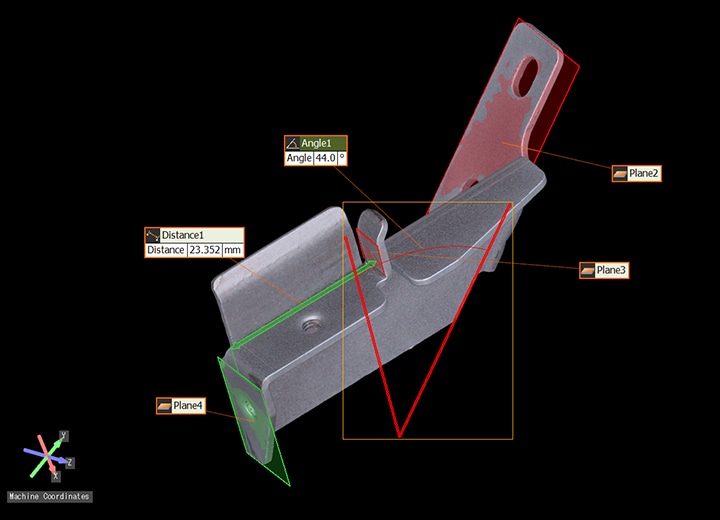

Con la Serie VL, solo necesitas colocar el objetivo en el escenario y escanearlo. La forma 3D del objetivo puede capturarse por medios sin contacto y no se requiere posicionamiento. Dado que la medición de perfiles también es posible en cualquier parte del objetivo, es posible visualizar e identificar las ubicaciones y los valores numéricos precisos de los defectos de forma.

La Serie VL también puede medir secciones transversales al comparar los datos adquiridos con datos 3D-CAD sin necesidad de cortar la pieza de trabajo. Las condiciones de grosor en los datos 3D adquiridos pueden visualizarse en color. Esto permite realizar mediciones de grosor fácilmente sin contactar con el objetivo. Los defectos como el retroceso elástico pueden detectarse temprano al verificar la desalineación de los perfiles cortados. Esto permite implementar contramedidas, como el ajuste de presión.

Medición de comparación de secciones transversales de partes de bisagra

Medición del ángulo de doblado de un marco de LCD

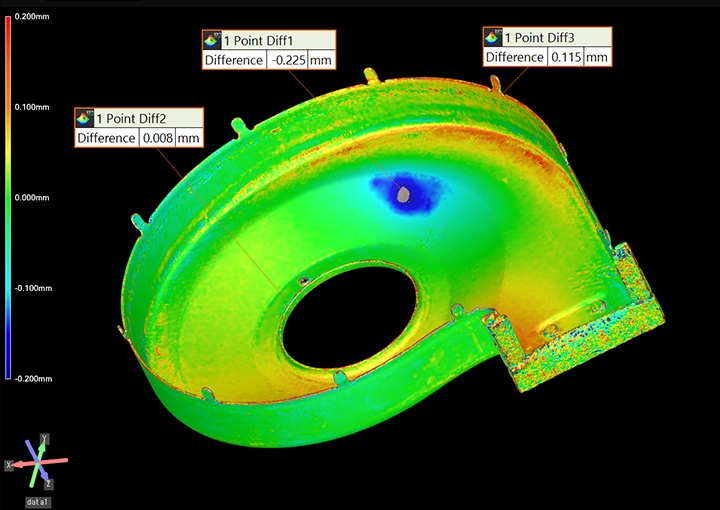

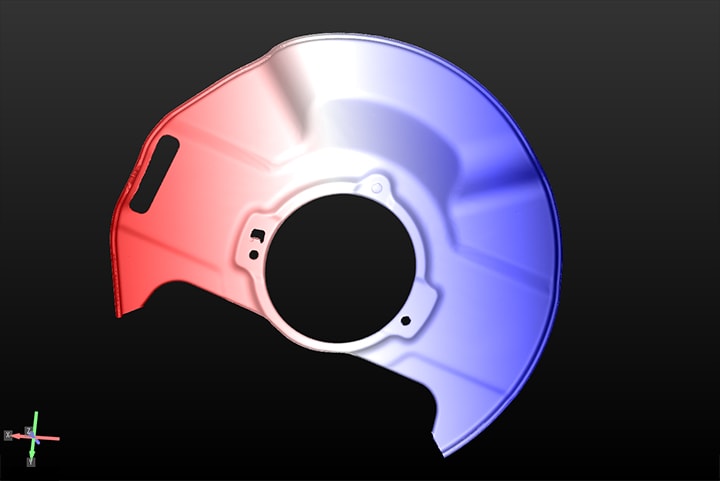

Ventaja 3: Las diferencias con los datos 3D-CAD pueden visualizarse a color

Es posible comparar los datos 3D-CAD de un producto con los datos de medición adquiridos para la visualización en color de cualquier diferencia entre el producto real y el diseño. Esto puede reducir drásticamente el número de horas-hombre necesarias para analizar la forma de los productos.

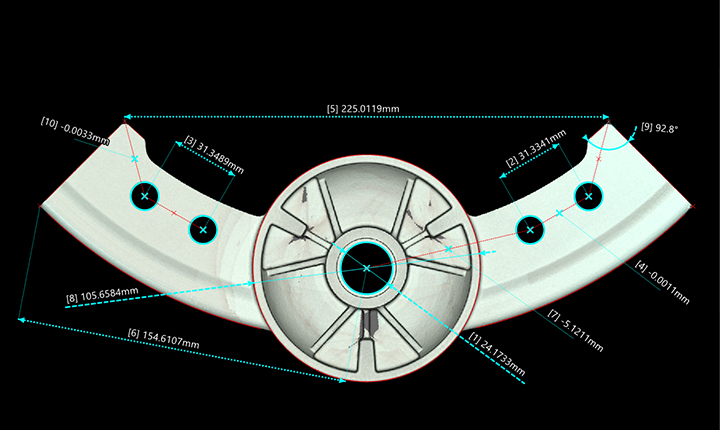

La Serie VL puede medir no solo el perfil del borde de la muestra, sino también su forma 3D proyectada en 2D, las alturas relativas al punto de referencia y las mediciones 2D.

Descubra cómo el escáner 3D VL-700 revoluciona el control de calidad en diversas industrias, asegurando una eficiencia y fiabilidad inigualables en sus procesos de medición. ¡Nuestros especialistas pueden brindarle una demostración en sitio!

Medición comparativa con datos 3D-CAD (parte de freno de automóvil)

Medición de dimensiones XY

Resumen: Medición de Grosor Más Eficiente de Productos por Embutición

La Serie VL puede medir instantáneamente y con precisión las formas 3D de productos estampados mediante escaneo 3D de alta velocidad sin contactar con el objetivo, lo que ofrece las siguientes ventajas:

- No se requiere posicionamiento. La medición puede realizarse simplemente colocando la pieza en la base y haciendo clic en un botón.

- Debido a que se mide toda la superficie, es posible identificar todas las ubicaciones de defectos en el objetivo y realizar mediciones de perfil en cualquier parte deseada.

- Se puede realizar la medición comparativa entre los datos 3D-CAD y los datos adquiridos.

- Las formas 3D pueden mostrarse en un mapa de colores. Al compartir datos visualmente comprensibles, es posible formular e implementar contramedidas contra defectos de prensado de manera fluida.

- Es posible la diferenciación de productos OK/NG (pasa/no pasa) y el intercambio de datos, lo que permite un análisis rápido de los productos NG.

De esta manera, la Serie VL puede ofrecer mejoras significativas en la eficiencia de la medición de grosor y el análisis de defectos.