Medición de alta precisión de superficies de forma libre en productos cortados

Las piezas con superficies de forma libre, como los impulsores y las hélices, se mecanizan con centros de mecanizado multieje que requieren un control mecánico avanzado. Muchas de estas piezas son delgadas, por lo que son susceptibles de deformarse durante el mecanizado. Dado que esta deformación afecta directamente al rendimiento de los equipos en los que se instalan estas piezas, es esencial una medición estricta de las dimensiones.

En esta página se explican los conocimientos básicos sobre superficies de forma libre, las máquinas herramienta utilizadas para el mecanizado de superficies de forma libre y los tipos de deformación que se producen durante el mecanizado. También presenta los problemas de los métodos de medición convencionales, así como soluciones de inspección y análisis para evitar la aparición de productos defectuosos.

- Superficies de forma libre

- Máquinas herramienta de cinco ejes

- Tipos de deformaciones causadas por el mecanizado y medidas para contrarrestarlas

- Problemas de la medición convencional de superficies de forma libre

- Solución de problemas de medición de superficies de forma libre

- Resumen

Superficies de forma libre

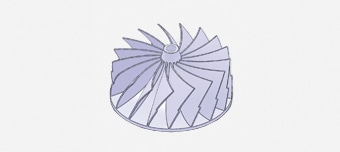

Una superficie de forma libre es una superficie curva que no puede expresarse con fórmulas sencillas utilizadas para formas como esferas, cubos, cilindros y tubos cilíndricos. Una superficie de forma libre se expresa estableciendo múltiples intersecciones y curvaturas en el espacio, complementando las intersecciones mediante ecuaciones de alto orden. Entre las piezas con superficies de forma libre se encuentran los impulsores, que se utilizan en productos como bombas y sobrealimentadores, y las hélices de los aviones. Los engranajes helicoidales y en espiral también pueden tener dientes formados por superficies de forma libre.

Cuando se mecanizan piezas que tienen superficies de forma libre, se requieren programas NC complejos debido a la necesidad de control multidimensional. Los centros de mecanizado de uso general no pueden proporcionar el nivel de precisión requerido, por lo que es necesario utilizar máquinas herramienta de cinco ejes de alta precisión.

Máquinas herramienta de cinco ejes

Una máquina herramienta de cinco ejes es un centro de mecanizado que dispone de dos ejes giratorios y basculantes, además de tres ejes lineales que se mueven en las direcciones X, Y y Z. A diferencia de las máquinas herramienta de tres ejes, una máquina herramienta de cinco ejes no requiere herramientas ni plantillas especiales. Esto reduce los costes de mecanizado, las horas de mano de obra y la cantidad de cambios de configuración, al tiempo que mejora la calidad y la precisión del mecanizado. Además, la máquina herramienta de cinco ejes puede realizar mecanizados con un alto grado de libertad.

En esta sección se explican las diferencias entre una máquina herramienta de tres ejes y una máquina herramienta de cinco ejes, la estructura y el principio de mecanizado de las máquinas herramienta simultáneas de cinco ejes, y los puntos importantes relativos a la introducción y el funcionamiento de una máquina herramienta simultánea de cinco ejes.

Diferencias entre una máquina herramienta de tres ejes y una máquina herramienta de cinco ejes

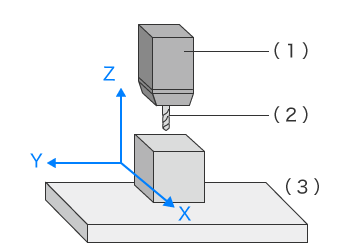

El interior de una máquina herramienta convencional de tres ejes consta de una mesa para fijar la pieza y el husillo. El husillo se desplaza a izquierda y derecha (eje X), adelante y atrás (eje Y) y arriba y abajo (eje Z) con respecto a la pieza para mecanizarla.

Por otro lado, una máquina herramienta de cinco ejes tiene dos ejes de rotación e inclinación además de los ejes X, Y y Z. La mesa donde se instala la pieza gira. Los dos ejes de rotación e inclinación consisten en el eje A, que gira la pieza de trabajo alrededor del eje X, y el eje C, que gira la pieza de trabajo alrededor del eje Z. Con esta estructura, una máquina herramienta de cinco ejes puede mecanizar todas las superficies de la pieza en la mesa, excepto la superficie inferior, sin necesidad de retirar la pieza instalada de la mesa.

Por lo tanto, una máquina herramienta de cinco ejes puede reducir el trabajo necesario para cambiar el ángulo de instalación de la pieza de trabajo y puede mecanizar formas complejas como superficies de forma libre sin utilizar herramientas especiales. La capacidad de mover libremente la pieza de trabajo también minimiza el voladizo de la herramienta, lo que evita problemas como la reducción de la precisión del mecanizado causada por la deformación de la fresa u otra herramienta bajo la presión del mecanizado.

- (1) Husillo

- (2) Fresa

- (3) Mesa

- (4) Cuna

Máquina herramienta de cinco ejes simultáneos

Una máquina herramienta de cinco ejes simultáneos realiza el mecanizado mientras se accionan todos los ejes del husillo y los ejes giratorios. Las máquinas-herramienta de cinco ejes típicas realizan el mecanizado girando los ejes A y C hasta los ángulos especificados y cortando la pieza, cambiando a continuación los ángulos y cortando de nuevo. Los ejes A y C dejan de girar mientras el cabezal se mueve. Esto se denomina mecanizado indexado de cinco ejes.

Por otro lado, una máquina herramienta de cinco ejes simultáneos realiza el mecanizado moviendo los cinco ejes al mismo tiempo, lo que permite mecanizar superficies lisas de forma libre. Algunas piezas, como los álabes de los propulsores, los discos de álabes y los puertos de entrada y salida de los motores alternativos, sólo pueden mecanizarse con máquinas herramienta de cinco ejes simultáneos.

Puntos importantes sobre las máquinas herramienta de cinco ejes

Las máquinas-herramienta de cinco ejes son superiores a las máquinas-herramienta convencionales de tres ejes en varios aspectos; sin embargo, es necesario tener cuidado con los siguientes puntos al introducir y utilizar una herramienta de este tipo.

Introducción Coste:

Con un mayor rendimiento y más funciones, las máquinas herramienta de cinco ejes son más caras que las de tres ejes. Dado que requieren programas CAD/CAM 3D y NC, los elevados costes de introducción de estos elementos también pueden considerarse una desventaja.

Precisión de mecanizado:

Cuando la precisión del movimiento de los ejes es la misma que la de una máquina herramienta de tres ejes, la precisión del mecanizado será menor debido al mayor número de ejes. Como las máquinas herramienta de cinco ejes tienen mecanismos complejos con muchas piezas móviles, la precisión de mecanizado también puede disminuir si estas piezas carecen de la rigidez suficiente.

Horas/hombre necesarias para el cambio de configuración:

Una vez configurada, una máquina herramienta de cinco ejes puede realizar mecanizados a altas velocidades con gran precisión. Sin embargo, la preparación antes de mecanizar una nueva pieza implica el desarrollo de un programa NC, la configuración de cada eje y otros trabajos que requieren un gran número de horas-hombre.

Tipos de deformaciones causadas por el mecanizado y medidas para contrarrestarlas

Durante el mecanizado, las piezas finas o delgadas pueden sufrir alabeos, tensiones y otras deformaciones que pueden provocar errores de mecanizado incluso cuando se utilizan herramientas con la precisión especificada. En tales casos, es necesario cambiar el diseño para evitar la deformación o tener en cuenta la deformación resultante de antemano al mecanizar las piezas de trabajo. Esta sección presenta las causas de la deformación durante el mecanizado.

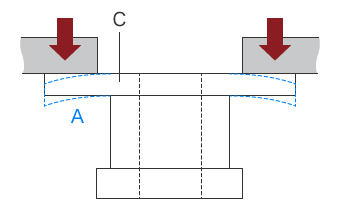

Deformación causada por fuerzas externas como la fuerza de sujeción y la presión de mecanizado, y medidas para contrarrestarla.

La fuerza que sujeta una pieza durante el mecanizado se denomina fuerza de sujeción. La fuerza que se aplica a la pieza durante el corte u otro mecanizado se denomina presión de mecanizado. Ambas pueden provocar deformaciones.

- • Fuerza de sujeción

- La fuerza de sujeción deforma una pieza de trabajo cuando la fuerza de fijación utilizada para fijar la pieza en su lugar supera la resistencia de la sección que se fija.

La forma más eficaz de evitarlo es cambiar la posición u orientación en la que se fija la pieza. Si no es posible cambiar la posición u orientación, se puede evitar la deformación fijando las secciones fácilmente deformables mediante plantillas de soporte.

- A

- Deformación

- B

- Plantilla de soporte

- C

- Pieza

- Fuerza de apriete

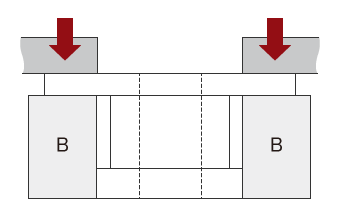

- • Presión de mecanizado

-

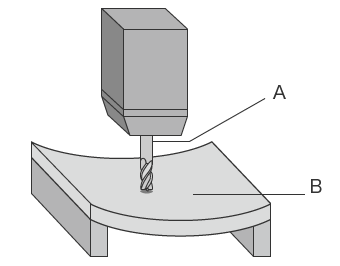

- A

- Herramienta de corte

- B

- Deformación causada por la presión de mecanizado

Una pieza de trabajo puede deformarse por la presión de mecanizado cuando la pieza es mecanizada por una herramienta de corte. Las contramedidas eficaces para evitar la deformación incluyen cambiar la forma de la pieza aumentando el grosor en las secciones deformantes, reduciendo la cantidad de corte o disminuyendo la dureza del material. Si la forma de la pieza no puede cambiarse debido a las especificaciones o a razones funcionales, la deformación puede evitarse utilizando un método denominado eliminación de alabeo. En este caso, la pieza se mecaniza con un grosor extra y posteriormente se acaba mediante un proceso de mecanizado independiente.

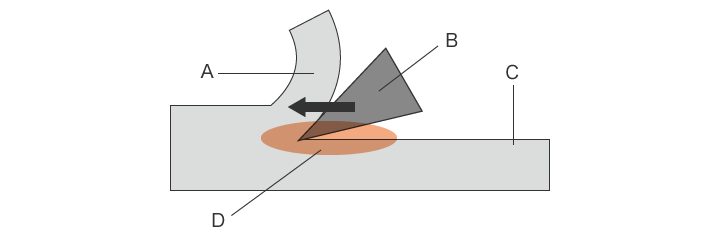

Deformación causada por el calor de corte (calor de trabajo) y medidas para contrarrestarla

El calor de corte se genera por la fricción entre la herramienta de corte y la pieza durante el corte; se dice que alcanza de 600 a 1000°C (1112 a 1832°F). El calor de corte es especialmente elevado cuando la pieza está fabricada con materiales de baja conductividad térmica, como el acero inoxidable, porque el calor generado por la herramienta de corte y la pieza no puede escapar. El calor de corte hace que la pieza se expanda. Cuando la pieza se expande, la profundidad de corte es mayor que la profundidad ajustada, lo que provoca que no se produzcan las dimensiones de diseño. Las contramedidas eficaces para evitar la deformación incluyen cambiar el aceite de corte, utilizar una combinación de métodos de mecanizado que produzca menos deformación de la pieza (como el mecanizado por descarga eléctrica) o cambiar los materiales de la pieza.

- A

- Viruta

- B

- Herramienta de corte

- C

- Superficie mecanizada

- D

- Zona donde se genera calor

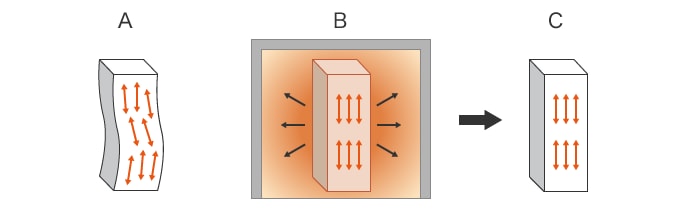

Deformación causada por la tensión residual y medidas para contrarrestarla

La tensión que permanece en el interior de la pieza incluso después de eliminar la fuerza de sujeción, la fuerza de mecanizado y todas las demás fuerzas externas se denomina tensión residual. Se supone que la fuerza que actúa en el interior de un objeto desde el interior hacia el exterior está equilibrada con la fuerza que actúa desde el exterior hacia el interior. Sin embargo, cuando este equilibrio se ve alterado por la presión de mecanizado y el calor de corte durante el mecanizado, pueden producirse alabeos y deformaciones. Los materiales finos son especialmente susceptibles al alabeo, y los materiales duros son especialmente susceptibles al alabeo y a la deformación. Incluso cuando la forma de una pieza de trabajo es normal mientras se sujeta, puede deformarse después de soltarla de la sujeción. Para evitarlo, se lleva a cabo el proceso conocido como recocido. La pieza se recuece antes del corte para ablandarla y facilitar su mecanizado. También iguala la dureza para evitar un mecanizado desigual y minimiza la variación en la dureza de la pieza.

- A: Antes del recocido, una pieza puede deformarse o agrietarse fácilmente debido a la tensión residual.

- B: Durante el recocido, la pieza se calienta en un horno de recocido para liberar y eliminar la tensión residual a través del movimiento molecular.

- C: Tras el recocido, la eliminación de las tensiones residuales evita la deformación tras el mecanizado.

Problemas de la medición convencional de superficies de forma libre

Es sumamente importante que las dimensiones y formas de las superficies de forma libre, como las de los álabes de los impulsores y los dientes de los engranajes helicoidales, sean las previstas. Para las formas transversales se requiere una medición de formas 3D cuantitativa y de gran precisión, ya que pueden afectar en gran medida a la resistencia y la precisión de funcionamiento.

Normalmente, para la medición se utilizan máquinas de medición de coordenadas o calibres; sin embargo, estos métodos conllevan una serie de problemas, como la dificultad para lograr una medición precisa y la variación en la medición de un usuario a otro. Entre ellos se encuentran la dificultad para lograr una medición precisa con una máquina de medición de coordenadas y la variación de la medición en función del operario cuando se utilizan calibres. Además, se necesita mucho tiempo para identificar la causa y la solución cuando se produce un problema durante el mecanizado.

Problemas de medición con una máquina de medición de coordenadas

Una máquina de medición de coordenadas se utiliza normalmente cuando se mide una superficie de forma libre utilizando una sonda para entrar en contacto con puntos concretos de la superficie de medición objetivo. La sonda debe tocar con precisión los puntos predeterminados.

Cuando el área de medición es grande, la precisión puede aumentarse incrementando el número de puntos medidos para recopilar más datos de medición.

Sin embargo, la utilización de este método para medir superficies de forma libre plantea los siguientes problemas.

- Es necesario recoger un gran número de puntos para medir el grosor de un álabe de hélice o la forma de la superficie de un diente de engranaje. Esto requiere tiempo, e incluso cuando se hace, sigue siendo imposible identificar toda la forma detallada.

- La comparación con los datos CAD requiere tiempo y esfuerzo debido a las dificultades para hacer coincidir las posiciones de los datos medidos con los datos CAD; también requiere mucho trabajo introducir los valores de diseño y las tolerancias.

- Dado que los perfiles y otras formas se miden por medición de perfil, es difícil obtener una imagen de toda la superficie.

Problemas de medición con el calibre de espesor de dientes o el micrómetro de espesor de dientes

Cuando se mide el grosor de los dientes de un engranaje con una herramienta manual, como un calibre de grosor de dientes o un micrómetro de grosor de dientes, se utiliza el método de medición por encima de la espiga.

Con las herramientas manuales, las condiciones de medición, como la fuerza de contacto (fuerza de medición), difieren en función del operario, ya que cada punto debe seleccionarse y medirse a mano. Esto provoca variaciones en los valores de medición y dificulta la obtención de mediciones cuantitativas.

Los usuarios también tienen que cortar la muestra para realizar la medición transversal, y es imposible identificar las formas transversales mediante la medición puntual.

Solución de problemas de medición de superficies de forma libre

En total, los problemas con las herramientas de medición convencionales es que no pueden capturar datos 3D de superficie completa debido a que la medición de área se realiza mediante contacto de punto y línea.

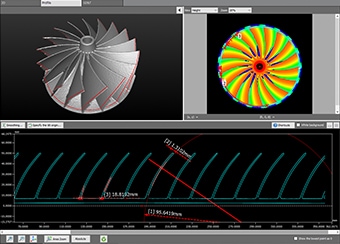

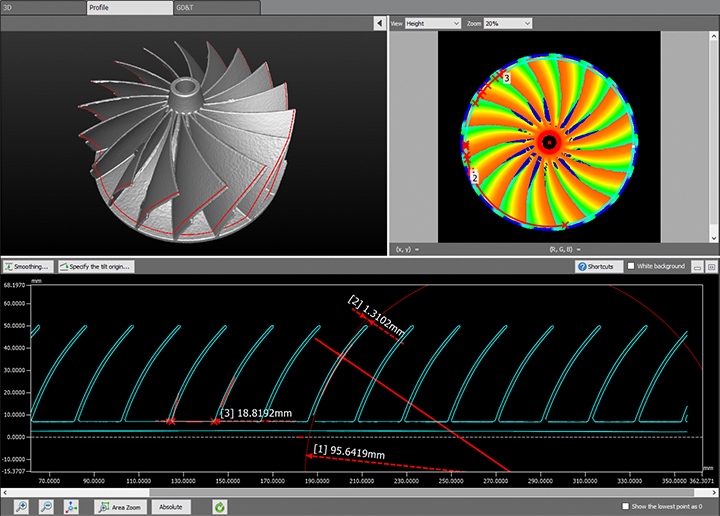

Para resolver estos problemas de medición, KEYENCE ha desarrollado la MMC con escáner 3D de la Serie VL. La Serie VL captura con precisión la forma 3D de toda la superficie del objetivo sin entrar en contacto con él. Un escaneo 3D del objeto en la plataforma se puede completar en tan sólo un segundo, para una medición de alta precisión de la forma 3D. Esto permite realizar fácilmente mediciones cuantitativas sin variaciones en los resultados de la medición. A continuación se explican algunos ejemplos concretos de las ventajas de la serie VL.

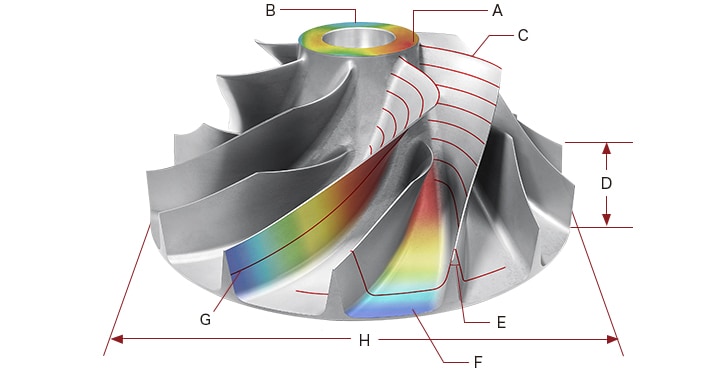

Ventaja 1: Visualice las diferencias de los datos 3D-CAD en color.

Es posible comparar los datos 3D-CAD de un producto con los datos de medición adquiridos para visualizar en color cualquier diferencia entre el producto real y el diseño. Esto puede reducir drásticamente el número de horas de trabajo necesarias para analizar la forma de los productos.

Los datos 3D pueden girarse en cualquier dirección, lo que permite medir lugares específicos, como el paso y las formas curvas de los álabes de los impulsores. Además, pueden medirse secciones transversales y longitudinales sin destruir la pieza.

La forma completa puede identificarse y las dimensiones de ubicaciones específicas pueden medirse mediante simples operaciones de clic, lo que permite una medición cuantitativa que no se ve afectada por el nivel de habilidad del operario.

Medición de lugares específicos mediante el método seleccionado

- A

- Punto máximo de planitud/GD&T

- B

- Punto mínimo de planitud/GD&T

- C

- Medida del perfil

- D

- Medida de la altura

- E

- Medida del ángulo

- F

- Diferencias con los datos CAD

- G

- Medida del radio

- H

- Medida de la anchura

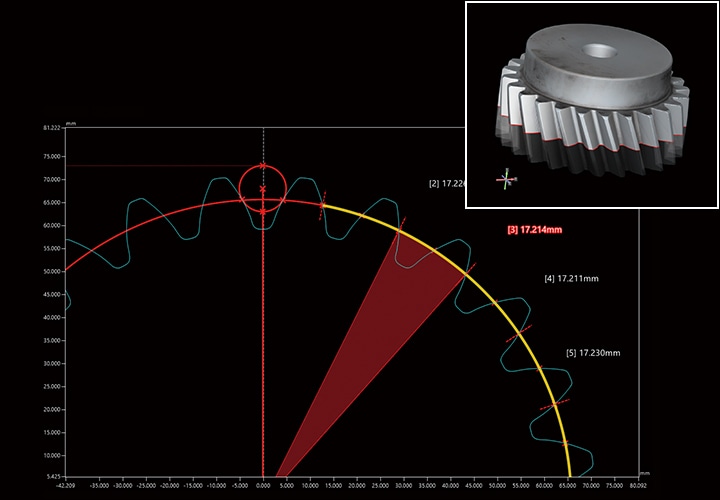

Ventaja 2: Fácil medición de las dimensiones del sobrepivote. Las secciones transversales pueden identificarse claramente sin necesidad de cortar el objetivo.

Las dimensiones de sobrepivote de una rueda dentada medidas con un calibre de espesor de diente o un micrómetro de espesor de diente carecen de fiabilidad y estabilidad. Esto se debe a que los puntos de medición varían en función del operario. Además, es posible que la mordaza y el husillo no alcancen realmente los puntos de medición. Dado que la medición se basa únicamente en puntos individuales, resulta difícil medir formas tridimensionales.

Con la serie VL, sólo tiene que colocar el objetivo en la platina y escanearlo. La forma 3D del objeto se puede capturar sin contacto y sin necesidad de posicionamiento. Es posible visualizar todo el objetivo o medir el perfil en cualquier punto. Esto permite visualizar e identificar las ubicaciones y los valores numéricos precisos de los defectos de forma.

La serie VL también puede medir secciones transversales al comparar los datos adquiridos con datos 3D-CAD sin necesidad de cortar la pieza. Las dimensiones de los pernos y las formas de los dientes pueden visualizarse en color utilizando los datos 3D adquiridos. Esto permite realizar fácilmente mediciones transversales sin entrar en contacto con el objetivo. Al comprobar la desalineación de los perfiles de corte, es posible detectar rápidamente las deformaciones de mecanizado y otros defectos y aplicar contramedidas.

Descubra cómo el escáner 3D VL-700 revoluciona el control de calidad en todos los sectores, garantizando una eficacia y fiabilidad inigualables en sus procesos de medición. Solicite una demostración hoy mismo.

Resumen

La serie VL puede medir de forma instantánea y precisa superficies de forma libre mediante escaneado 3D de alta velocidad sin entrar en contacto con el producto de corte.

- No requiere posicionamiento. La medición puede realizarse simplemente colocando el objetivo en la platina y pulsando un botón, lo que elimina la variación de los valores medidos entre distintos operarios.

- Dado que se mide toda la superficie, es posible identificar todas las ubicaciones de defectos en el objetivo, lo que permite a los usuarios tomar mediciones de perfil en cualquier parte de la pieza. La serie VL permite analizar piezas que antes no podían medirse, como el análisis del grosor y el paso de dientes de engranajes helicoidales y álabes de impulsores.

- Las secciones transversales pueden medirse en los ángulos especificados. Pueden crearse elementos circulares en contacto con ranuras especificando el diámetro. Las secciones transversales y longitudinales también pueden medirse en cualquier punto sin destruir la pieza.

- La forma 3D puede visualizarse en un mapa de colores. Al compartir datos visualmente fáciles de entender, es posible identificar los productos OK/NG y formular y aplicar sin problemas contramedidas a la deformación causada por el mecanizado.

De este modo, la serie VL puede ofrecer mejoras espectaculares en la eficacia de trabajos como la medición de productos mecanizados con superficies de forma libre, el análisis de defectos y las contramedidas de defectos que son indispensables para el control de calidad en los procesos de mecanizado.