Medición precisa de piezas moldeadas de plástico

El moldeo de plástico permite fabricar grandes cantidades de productos a menor coste y con mayor precisión en comparación con los productos metálicos o cerámicos. Al ser superior para la producción comercial económica en comparación con métodos de mecanizado como el corte y el prensado, las piezas que se fabricaban en aluminio para prototipos suelen cambiarse a plástico para la producción comercial.

Sin embargo, pueden producirse fácilmente defectos de inyección y soplado como resultado de una viscosidad, temperatura o presión anormales durante el moldeo, y defectos de forma como resultado del desgaste del molde. Debido a las características del plástico, también existe la posibilidad de que se produzcan deformaciones por tensiones residuales o térmicas incluso después del moldeo. Estos defectos son problemas fatales para las piezas de ensamblaje/montaje que requieren una precisión particular, y son problemas importantes que conducen directamente a un mal funcionamiento del producto o a fallos de ensamblaje/montaje.

Aquí presentaremos los principales métodos y defectos del moldeo de plásticos, así como los métodos de medición de prototipos durante el desarrollo y el diseño, y los métodos de medición para evitar la salida de productos defectuosos en la producción comercial. También presentaremos los problemas que plantean los métodos de medición convencionales y las soluciones para resolverlos.

- Moldeo de plásticos

- Tipos de moldeo de plásticos

- Causas de defectos de montaje/ajuste en piezas moldeadas de plástico

- Dificultades de medición

- Soluciones de medición de piezas moldeadas de plástico

- Resumen: Mayor eficacia en la medición de piezas moldeadas de plástico

Moldeo de plásticos

El moldeo de plásticos es un método de conformar un producto que calienta y funde el plástico para inyectarlo en un molde y, a continuación, lo enfría después de darle la forma especificada antes de sacarlo del molde. El moldeo utiliza un método adecuado para la aplicación y la forma, aprovechando las características de diversos materiales de moldeo de plástico.

Un tipo de material de moldeo son las resinas termoplásticas que se convierten en plástico como resultado del calentamiento. Se suministran en forma de gránulos. Otro tipo son las resinas termoestables que se solidifican como resultado del calentamiento. Se suministran en forma de polvo. En algunos casos se utilizan gránulos y polvos que también contienen aditivos para mejorar la función o materiales colorantes.

Para que el moldeo de plástico sea estable, es importante controlar las condiciones de moldeo, como la temperatura del molde, la cantidad de material plástico y la velocidad de inyección. En cada proceso, también es necesario prestar atención a impedir la entrada de polvo o suciedad, así como evitar que se adhieran partículas de materias extrañas debido a la electricidad estática.

Tipos de moldeo de plásticos

Los métodos de moldeo de plásticos se clasifican principalmente en moldeo por inyección, moldeo por soplado, moldeo por extrusión y moldeo por calendario. Entre ellos, el moldeo por inyección y el moldeo por soplado son los métodos de moldeo más típicos y ampliamente utilizados. En esta sección se explican estos dos métodos de moldeo.

Moldeo por inyección

Con el moldeo por inyección, se da forma al plástico calentado y fundido inyectándolo en un molde. Como el material plástico se inyecta a alta presión, se pueden moldear a gran velocidad productos de paredes finas y de formas complejas, lo que hace que este método sea adecuado para la producción comercial. Se utiliza principalmente para el moldeo de resinas termoplásticas, pero con poca frecuencia también se utiliza para el moldeo de resinas termoestables.

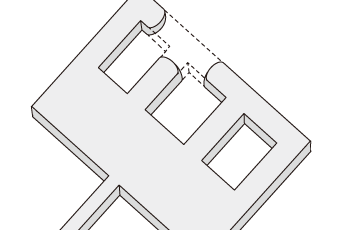

Mecanismo básico del moldeo de plásticos (Ejemplo de moldeo por inyección)

- A

- Tolva

- B

- Molde

A continuación se muestra el principio básico del moldeo por inyección.

- (1) El material plástico se suministra desde una tolva, y se calienta y funde para plastificarlo.

- (2) A continuación, se le da una forma determinada utilizando un molde o una herramienta similar.

- (3) A continuación, se enfría y se endurece en la forma del molde.

En el siguiente paso, la pieza moldeada se retira de la máquina y pasa por diversos procesos e inspecciones para convertirse en el producto de plástico. Entre los principales productos que se fabrican mediante moldeo por inyección se incluyen los siguientes.

- Fundas para smartphones

- Carcasas de electrodomésticos, maquetas de plástico

- Asientos de inodoros

- Parachoques y paneles de instrumentos de automóviles

El moldeo por inyección puede describirse como el método más común de moldeo de plásticos porque se utiliza en el moldeo y la producción comercial de una amplia gama de productos de plástico de todos los tamaños. El moldeo por inyección se clasifica a su vez en los siguientes métodos en función del producto que se fabrica.

| Moldeo por inserción |

Con este método de moldeo (también llamado moldeo compuesto), se coloca previamente en el interior del molde un inserto, como un tornillo o terminal metálico, y luego se inyecta plástico alrededor del inserto para moldearlo junto con él. |

|---|---|

| Moldeo multicolor / Moldeo multimaterial |

Con estos métodos, se combinan plásticos de distintos colores o materiales para moldear un único producto. |

| Moldeo por inserción de película y moldeo de película en molde |

El moldeo por inserción de película y el moldeo de película en molde se emplean para la decoración de superficies, como un logotipo o caracteres en piezas de plástico, interruptores de membrana de electrodomésticos e interiores de automóviles (paneles de cambio y otras piezas de plástico). También se denominan «moldeo decorativo». |

Moldeo por soplado (moldeo hueco)

Con el moldeo por soplado, el plástico calentado y fundido se extruye en forma de tubo y se coloca en el molde; a continuación, se insufla aire en el interior para inflar y dar forma al plástico. Este método es adecuado para fabricar productos moldeados de plástico que tienen el interior hueco, y también se denomina «moldeo hueco» por el método de producción. Los principales productos fabricados mediante moldeo por soplado son los siguientes.

- Botellas de plástico para bebidas

- Envases para productos como cosméticos líquidos y detergentes líquidos

- Tubos

- Juntas de tubos

Cuando el producto se va a llenar con líquido, puede ser necesario seleccionar el tipo de plástico en función de las características del líquido. Por ejemplo, cuando es necesario evitar la oxidación causada por la permeación de oxígeno, se utiliza un plástico que tenga una propiedad de barrera a los gases. Cuando se requiere resistencia química, se moldean en capas múltiples materiales de moldeo, incluidos plásticos que no se deterioran cuando se exponen a productos químicos.

Existen varios métodos de moldeo por soplado que se utilizan en función del producto que se vaya a fabricar. En esta sección se explican los métodos de moldeo por soplado más típicos.

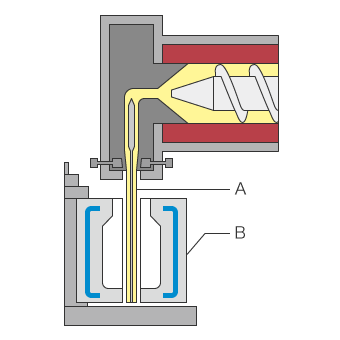

Moldeo por extrusión-soplado (moldeo por soplado directo)

A continuación se muestra la estructura básica y el principio de una máquina de moldeo por extrusión-soplado.

- A

- Parison (parison caliente)

- B

- Molde

[Flujo de moldeo]

- (1) Se extruye el plástico fundido.

- (2) Se utiliza una matriz para formar una forma cilíndrica denominada parison (parison caliente).

- (3) El parison se coloca dentro del molde antes de que se enfríe y solidifique.

- (4) Se insufla aire para darle la forma deseada.

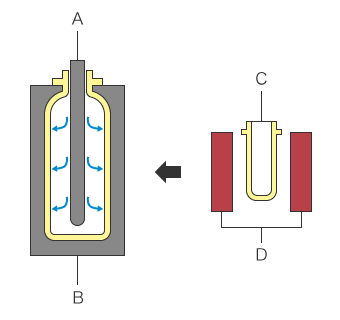

Moldeo por inyección-soplado (inyección-estirado o moldeo por estirado-soplado de 2 ejes)

A continuación se muestran la estructura básica y el principio de una máquina de moldeo por inyección-soplado. Un producto típico son las botellas de plástico para bebidas fabricadas con tereftalato de polietileno (PET).

- A

- Barra de estirado

- B

- Molde

- C

- Preforma (parison frío)

- D

- Calentador

Flujo de moldeo]

- (1) El moldeo por inyección de resina termoplástica se utiliza para crear previamente una preforma (parison frío) en forma de probeta.

- (2) La preforma se calienta y se coloca en el molde mediante una varilla extensible.

- (3) Se insufla aire a alta presión en la preforma para crear la forma deseada.

Moldeo por soplado multicapa

Para evitar la oxidación y el deterioro del contenido y mejorar la resistencia, el material utilizado para el parison se produce mediante la coextrusión de copolímero de etileno y alcohol vinílico (EVOH) u otro material que tenga una elevada propiedad de barrera a los gases. Este método de moldeo es, por tanto, adecuado para moldear productos como recipientes de plástico para aceite de cocina o condimentos, o depósitos de gasolina.

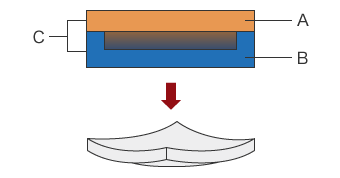

A continuación se muestra el principio básico del moldeo por soplado multicapa.

- A

- Polietileno (PE)

- B

- Capa de unión

- C

- Copolímero de etileno y alcohol vinílico (EVOH)

[Flujo de moldeo]

- (1) Coextrudir dos o más tipos de material plástico para formar una preforma multicapa (parison en frío).

- (2) Calentar la preforma (parisonado en frío).

- (3) Se insufla aire en su interior para realizar el moldeo por soplado.

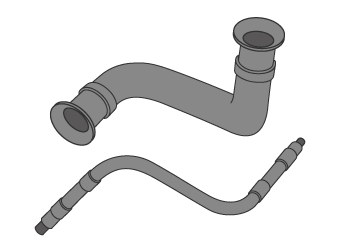

Moldeo por soplado tridimensional

forman una forma tridimensional que puede ayudar a evitar el arrastre de material y las rebabas.

Con este método de moldeo, es posible crear mangueras de aire acondicionado, tubos y otros productos de alta calidad que tengan formas complejas, como curvas o fuelles.

[Flujo de moldeo]

- (1) El acumulador de la extrusora se llena de material plástico y se forma un parison.

- (2) Se aspira aire por la salida del lado opuesto. El parison entra en el molde recorriendo su forma interior hasta llegar al fondo del molde.

- (3) Se insufla aire en su interior para realizar el moldeo por soplado.

Causas de defectos de montaje/ajuste en piezas moldeadas de plástico

Con el moldeo de plásticos, dar forma a los productos es más fácil que con los metales. También es posible utilizar diversos materiales para cambiar la dureza o el peso, y es posible la expresión en una amplia gama de colores y formas. Por otro lado, se producen alabeos, ondulaciones, deformaciones, cortocircuitos y otros problemas debido a causas como ligeras diferencias en la temperatura o la cantidad de material, o pequeñas distorsiones del molde, que pueden provocar fallos de montaje o de ajuste.

Un fallo de ajuste significa que el tamaño de la pieza de plástico no es el correcto y no se puede ensamblar, o bien que se produce un hueco al unir o ensamblar las piezas de plástico. Ensamblar a la fuerza piezas en las que se han producido fallos de ajuste puede dañar las piezas o provocar fugas del contenido en piezas que requieren estanqueidad.

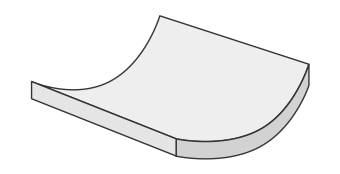

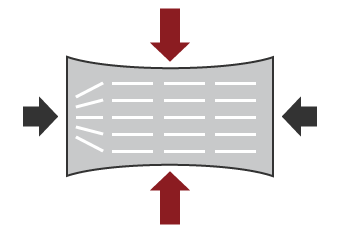

Alabeo, ondulación

El alabeo y la ondulación de las piezas moldeadas de plástico significa que la pieza se curva como un arco. El alabeo se divide en alabeo hacia delante y alabeo hacia atrás, según la dirección del alabeo.

La ondulación se refiere a las irregularidades de la superficie producidas por el alabeo en varias direcciones. Las principales causas de alabeo y ondulación en las piezas moldeadas de plástico son las siguientes.

- Diferencias en la contracción del plástico

- Temperatura desigual del molde

- Diferencias en las tasas de contracción de los plásticos fundidos resultantes de la dirección del flujo

Diferencias en la contracción del plástico

El alabeo se produce cuando se producen diferencias en la contracción del plástico debido a la variación de la temperatura o la presión en el interior de la cavidad. La cantidad de contracción plástica dentro de la cavidad es proporcional a la temperatura e inversamente proporcional a la presión. Como resultado, cuando una pieza tiene una parte delgada y una parte gruesa, como la parte delgada tiene una temperatura más baja, la cantidad de contracción es menor, y se produce más contracción en la parte gruesa porque almacena más calor. La diferencia de temperatura provoca una diferencia en la contracción del plástico dentro de la cavidad, causando el modo de deformación conocido como alabeo.

- A

- Mayor contracción (parte gruesa)

- B

- Menor contracción (parte fina)

- Menor contracción

- Mayor contracción

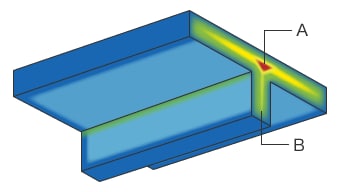

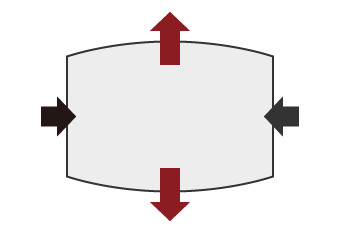

Temperatura desigual del molde

El alabeo se produce cuando se producen diferencias en la contracción del plástico dentro de la cavidad debido a una temperatura desigual del molde. Cuando el tiempo de enfriamiento es diferente en distintas partes del molde, se producen diferencias en la contracción del plástico que dan lugar al alabeo.

- A

- Mayor contracción (mayor temperatura)

- B

- Menor contracción (menor temperatura)

- C

- Molde

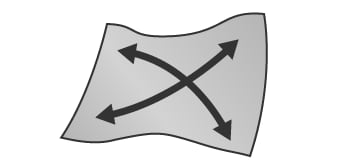

Diferencias en los índices de contracción del plástico fundido resultantes de la dirección del flujo.

El alabeo o la ondulación se producen porque la velocidad de contracción es diferente en función de la dirección del flujo de plástico. Cuando el plástico contiene un material como la fibra de vidrio, la fibra se orienta en la dirección en la que hay más flujo de plástico. Como resultado, la contracción en la dirección del flujo del plástico se reduce y la contracción en la dirección perpendicular al flujo del plástico aumenta. Esto se denomina anisotropía de la contracción debida a la orientación de la fibra, y es una de las causas del alabeo.

- A

- Fibra de vidrio

- B

- Posición de la compuerta

- Menor contracción

- Mayor contracción

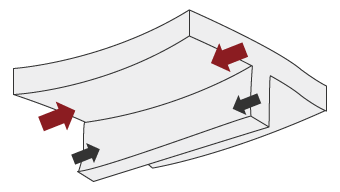

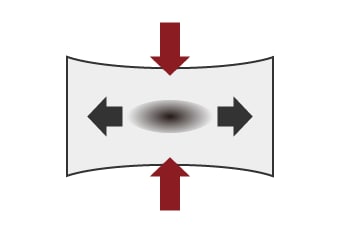

Cepa

La deformación en un producto moldeado en plástico es un fenómeno en el que toda la pieza se retuerce o alabea. La causa principal es la tensión residual. Por tensión residual en el moldeo de plásticos se entiende la tensión interna que permanece en un producto moldeado de plástico. Incluye la tensión residual de tracción, en la que existe una fuerza que actúa hacia el exterior, y la tensión residual de compresión, que actúa hacia el interior.

La tensión residual de tracción es la tensión que tira del interior del producto moldeado hacia el exterior. Se produce cuando el plástico fundido que se inyectó en el molde a alta presión comienza a enfriarse y solidificarse en el interior de la cavidad a partir del exterior. La tensión residual de compresión es la tensión que se produce cuando la presión aplicada al molde para formar el producto actúa comprimiendo el plástico hacia el interior.

- Compresión

- Expansión

- Tracción

- Contracción

Un producto de plástico en el que existe una tensión residual no sólo puede perder su precisión dimensional debido a la contracción o la expansión, sino que también puede provocar deformaciones o grietas cuando la tensión residual del producto de plástico reacciona a factores como el corte, el amolado, la soldadura u otros calentamientos, y el tratamiento o acabado con un revestimiento o disolvente. Además de durante la fabricación y el procesamiento, se requiere especial precaución porque la forma puede cambiar debido a la tensión que se produce a medida que el producto envejece. Por este motivo, puede utilizarse el proceso denominado recocido para eliminar las tensiones residuales.

Tiro corto

Short shot is a phenomenon in which part of the molded product shape is incomplete because the plastic material did not reach every corner of the mold cavity.

Major causes include solidification at the leading edge of the flow that causes the plastic to cool and solidify before reaching the most remote parts, resulting in an incomplete shape at certain parts. Another cause is trapping of air that prevents the plastic material from flowing smoothly into the mold.

Possible countermeasures to solidification at the leading edge of the flow include the following.

- Raise the temperature of the injected plastic.

- Increase the runner thickness.

- Increase the holding pressure or pressure hold time.

Possible countermeasures to air trapping include the following.

- Change the injection speed.

- Raise the cavity surface temperature.

- Change the flow pattern.

Dificultades de medición

Es extremadamente importante confirmar que las dimensiones y la forma de un producto moldeado en plástico son las previstas (dentro de las tolerancias). En particular, dado que la parte de ajuste de una pieza de forma compleja puede afectar al trabajo de montaje o a la hermeticidad, se requiere una medición de la forma 3D altamente precisa y cuantitativa.

Normalmente, se utilizan máquinas de medición de coordenadas o calibres para la medición, pero estos métodos plantean una serie de problemas. Entre ellos, la dificultad de conseguir una medición precisa con una máquina de medición de coordenadas y la variación de la medición en función del operario cuando se utilizan calibres.

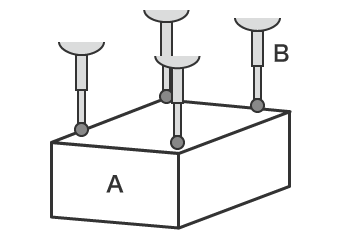

Dificultades de medición - MMC

- A

- Objetivo

- B

- Sonda

En la medición de alabeo y ondulación con una máquina de medición de coordenadas, normalmente es necesario que el extremo del palpador entre en contacto con cuatro o más puntos en las esquinas de la superficie de medición objetivo.

En el caso de una placa, por ejemplo, generalmente se miden entre seis y ocho puntos. Cuando el área de medición es grande, la precisión de la medición puede mejorarse aumentando el número de puntos medidos para recopilar más datos de medición.

Sin embargo, la medición de alabeo y ondulación implica los siguientes problemas.

- Debido a que es necesario medir por contacto puntos individuales, es difícil identificar la forma de todo el objetivo.

- Medir más puntos para adquirir más datos de medición requiere mucho tiempo, y no es posible identificar la forma detallada de todo el objetivo.

Dificultades de medición - Calibres

En la medición de alabeo y ondulación con una máquina de medición de coordenadas, normalmente es necesario que el extremo del palpador entre en contacto con cuatro o más puLas herramientas manuales, como los calibres, resultan muy prácticas para realizar mediciones. Sin embargo, existen múltiples causas que provocan errores de medición o variaciones en los datos de medición.

Con los calibres, las condiciones de medición, como la fuerza de contacto (fuerza de medición) al medir cada punto a mano y la selección de los puntos medidos, difieren en función del operario. Esto provoca variaciones en los valores de medición y dificulta la obtención de mediciones cuantitativas. En el caso de alabeo y ondulación en un área amplia, deben medirse muchos puntos y las inspecciones requieren mucho tiempo.ntos en las esquinas de la superficie de medición objetivo.

En el caso de una placa, por ejemplo, generalmente se miden entre seis y ocho puntos. Cuando el área de medición es grande, la precisión de la medición puede mejorarse aumentando el número de puntos medidos para recopilar más datos de medición.

Sin embargo, la medición de alabeo y ondulación implica los siguientes problemas.

- Debido a que es necesario medir por contacto puntos individuales, es difícil identificar la forma de todo el objetivo.

- Medir más puntos para adquirir más datos de medición requiere mucho tiempo, y no es posible identificar la forma detallada de todo el objetivo.

Soluciones de medición de piezas moldeadas de plástico

La revisión de los problemas de los instrumentos de medición utilizados convencionalmente muestra que hay un punto que todos los problemas tienen en común. Éste es que la medición de un objetivo o área tridimensional se realiza mediante el contacto de punto y línea.

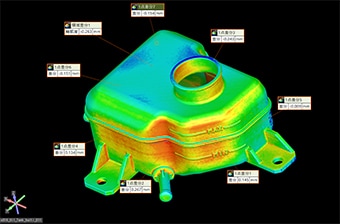

Para resolver estos problemas de medición, KEYENCE ha desarrollado el escáner 3D CMM Serie VL. La Serie VL captura con precisión la forma 3D de toda la superficie del objetivo sin entrar en contacto con él. Un escaneo 3D del objeto en la plataforma se puede completar en tan sólo un segundo, para una medición de alta precisión de la forma 3D. Esto permite una medición cuantitativa instantánea sin variaciones en los resultados de la medición. A continuación se explican algunos ejemplos concretos de las ventajas.

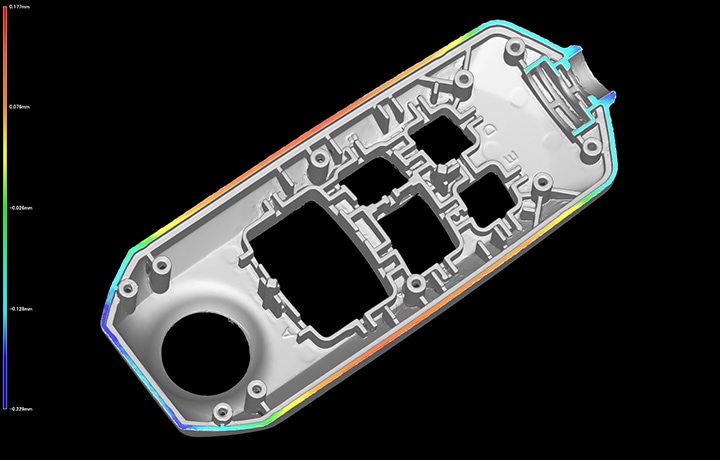

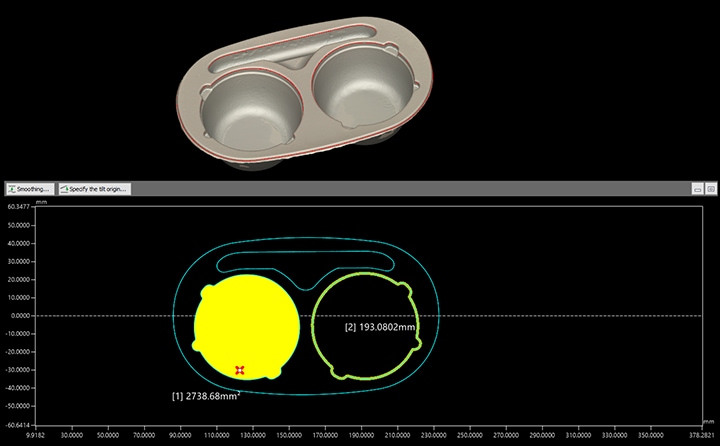

Ventaja 1: el escaneado de la forma tridimensional de una superficie permite identificar alabeos y ondulaciones de un vistazo.

When a plastic product with a complex shape is measured using a CMM or calipers, measurement requires much time because of the many points that must be measured. Because only individual points are measured, it is difficult to measure the 3D shape of the target.

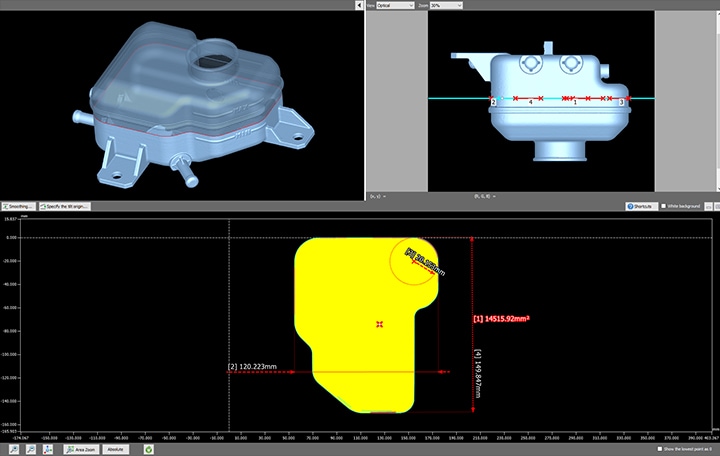

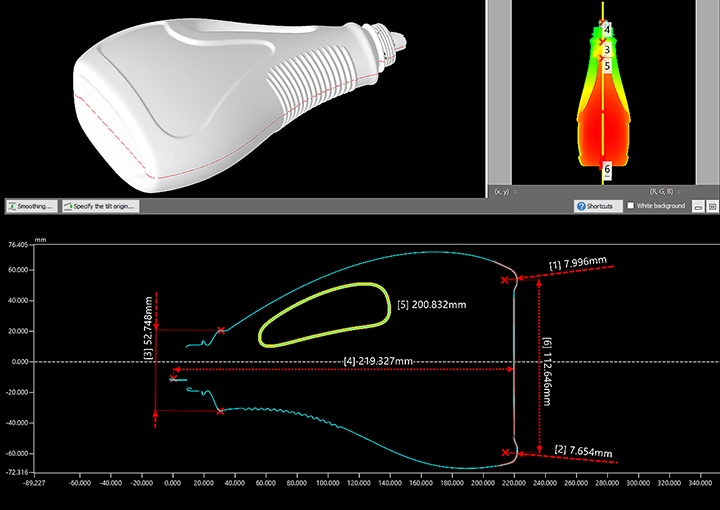

With the VL Series, you only need to place the target on the stage and scan it. The 3D shape of the target can be captured by non-contact means and no positioning is required. As profile measurement is also possible at any part of the target, it is possible to visualize and identify the locations and precise numerical values of shape defects.

This allows easy checking of the mold and molding conditions for trial products, and allows the causes of assembly failures to be smoothly identified and corrected in commercial products. Because the shape data is measured quantitatively, it is possible to easily control warpage and waviness based on tolerances, and to use the measurements for trend analysis.

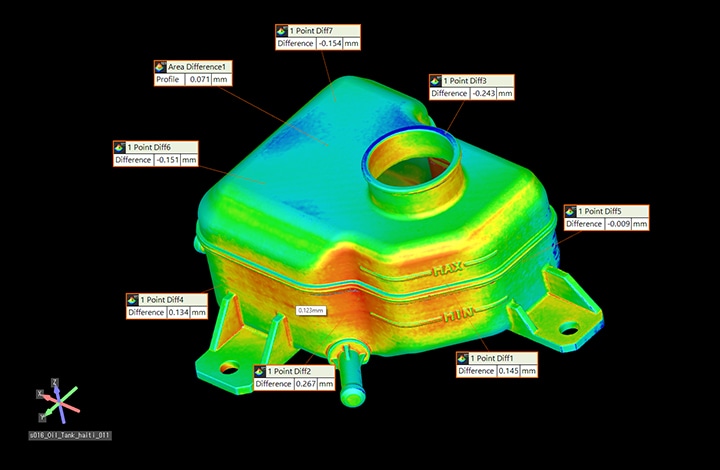

Ventaja 2: Visualizar las diferencias de los datos 3D-CAD en color.

Es posible comparar los datos 3D-CAD de un producto con los datos de medición adquiridos para visualizar cualquier diferencia entre el producto real y el diseño. En el caso de objetos difíciles de medir por medios convencionales, la comparación de los resultados de la medición con los datos 3D-CAD permite identificar defectos no detectados previamente. Esto es eficaz para las inspecciones y también para el análisis de las causas de las piezas de ajuste defectuosas.

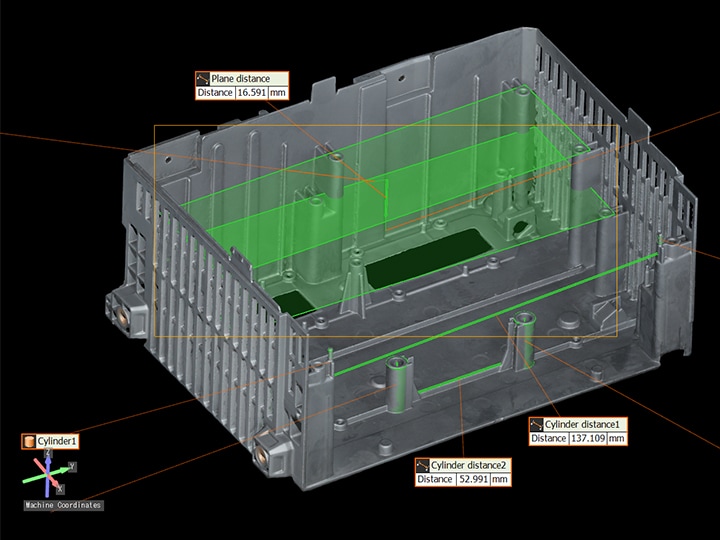

Dado que se admite una amplia gama de mediciones dimensionales, la medición precisa de las dimensiones en los lugares de interés permite analizar los problemas en detalle.

Ventaja 3: El análisis transversal puede realizarse sin cortar la muestra.

Las secciones transversales difíciles de medir por medios convencionales pueden crearse por medios no destructivos que permiten una medición y un análisis detallados. Los planos de referencia pueden establecerse según sea necesario en los datos de forma 3D y la medición de secciones transversales puede realizarse desde cualquier dirección.

Descubra cómo el escáner 3D VL-700 revoluciona el control de calidad en todos los sectores, garantizando una eficacia y fiabilidad inigualables en sus procesos de medición. Solicite una demostración hoy mismo.

Resumen: Mayor eficacia en la medición de piezas moldeadas de plástico

Con la serie VL, el escaneado 3D de alta velocidad permite la medición instantánea, sin contacto y precisa de formas 3D para productos moldeados de plástico, ofreciendo las siguientes ventajas:

- Dado que se mide toda la superficie, es posible identificar todas las ubicaciones de defectos en el objetivo y realizar la medición del perfil en cualquier parte deseada.

- La medición de formas sin contacto y de alta precisión es posible incluso para objetivos blandos como el caucho y el plástico flexible.

- No se requiere posicionamiento. Basta con colocar el objeto en la platina y pulsar un botón para completar la medición.

- Las formas 3D pueden visualizarse en un mapa de colores. Al compartir datos que son fáciles de entender visualmente, se pueden adoptar sin problemas contramedidas para problemas como el alabeo, la ondulación, la deformación y el tiro corto.

- Es posible comparar y analizar de forma sencilla y cuantitativa varios conjuntos de datos de medición.

- Es posible emitir juicios sobre productos OK/NG. Los datos pueden compartirse para un análisis rápido de los productos NG.

De este modo, la serie VL puede ofrecer mejoras espectaculares en la eficacia de la medición de espesores y el análisis de defectos.