Observación y análisis de la fundición en arena

La fundición es un método de procesamiento en el que los materiales metálicos se funden, se vierten en moldes y luego se endurecen en formas específicas a medida que se enfrían. En esta sección se presentan ejemplos de observación y análisis de la fundición en arena.

- Métodos de fundición típicos

- Tipos y características de la fundición en arena

- Defectos típicos de la fundición

- Ejemplos de observación y análisis de la fundición en arena utilizando un Microscopio Digital

Métodos de fundición típicos

Los métodos típicos de fundición incluyen los siguientes.

- Moldeo en arena

- Tipo de molde: Arena

Es el método de fundición más antiguo. El metal fundido se vierte en un molde de arena. Los moldes sólo se pueden utilizar una vez, pero el costo de su fabricación es bajo, por lo que este método es adecuado para la producción de lotes pequeños. Las superficies de las piezas hechas con moldes de arena son ásperas debido a las partículas de arena del molde. Además, la precisión no es particularmente alta. - Fundición a presión

- Tipo de molde: Metal

En este método de fundición, el metal fundido se inyecta en un molde de metal a alta presión. Los moldes metálicos son caros, pero se pueden utilizar repetidamente, por lo que este método es adecuado para la producción en masa. Las superficies de las piezas fundidas a presión son lisas y se pueden fabricar productos de alta precisión rápidamente. - Fundición en molde permanente

- Tipo de molde: Metal

El metal fundido se vierte únicamente bajo la fuerza de la gravedad, sin aplicar presión. Este método se denomina fundición por gravedad o fundición a presión por gravedad. Los productos fundidos que usan este método tienen una alta precisión dimensional y excelentes características mecánicas, por lo que este método es adecuado para piezas que requieren alta resistencia. - Fundición a la cera perdida

- Tipo de molde: Yeso, cerámica

La cera fundida se vierte en un molde para hacer un modelo de cera. El modelo se cubre con yeso o cerámica. Se cuece en un horno para derretir la cera. La cera se derrite y se escurre, dejando un espacio en el yeso o cerámica cocida que se convierte en el molde. Los moldes sólo se pueden utilizar una vez, pero el costo de su fabricación es bajo, por lo que este método es adecuado para la producción de lotes pequeños. Las superficies de las piezas fundidas a la cera perdida son lisas, por lo que se pueden fabricar productos de alta precisión.

Tipos y características de la fundición en arena

Ventajas y desventajas de la fundición en arena

- Ventajas

- Los patrones de madera requieren una baja inversión inicial.

- Los patrones de madera se pueden producir rápidamente.

- Se pueden moldear diversas formas, lo que permite la fundición de productos complejos y de gran tamaño.

- Adecuado para la fabricación de pequeños volúmenes de muchos tipos de productos

- Se puede moldear cualquier material metálico. (La fundición a presión sólo puede utilizar metales no ferrosos como aleaciones de aluminio, aleaciones de zinc y aleaciones de magnesio).

- Desventajas

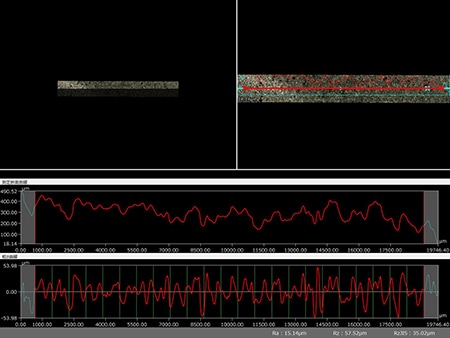

- Baja precisión dimensional

- Las superficies de fundición son ásperas debido a los moldes de arena.

- Los costos de funcionamiento son elevados porque los moldes de arena se destruyen cada vez, por lo que este método no es adecuado para la producción en masa.

- Características mecánicas más bajas en comparación con la fundición en molde permanente debido a la baja velocidad de enfriamiento

Tipos de moldes de arena

Los diversos tipos de moldes de arena se diferencian por el método de unión empleado. Los dos tipos de moldes de arena más comunes son:

- Molde de arena verde

- Se añade arcilla (bentonita) a la arena de sílice y se utiliza la fuerza de unión del agua para unir el molde de arena. La arena de sílice es barata porque se produce de forma natural, pero no es adecuada para la producción en masa.

- Molde de concha

- Se utiliza una mezcla de arena y resina que se produce mezclando resina fenólica termoendurecible con arena de sílice. Este tipo de molde se llama molde de concha porque el molde es delgado como una concha.

Los moldes de concha delgados forman superficies lisas y suelen utilizarse para la fundición precisa de piezas de motores de automóviles y piezas similares. Los moldes de concha se pueden destruir fácilmente, lo que los hace adecuados para la producción en masa. Sin embargo, son más caros en comparación con los moldes de arena verde porque hay que utilizar patrones metálicos.

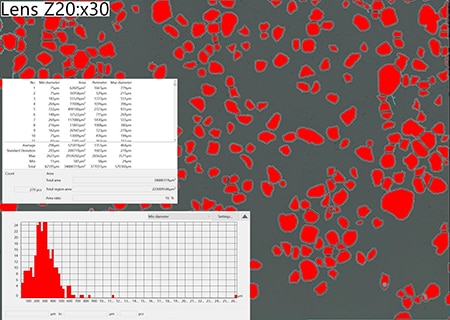

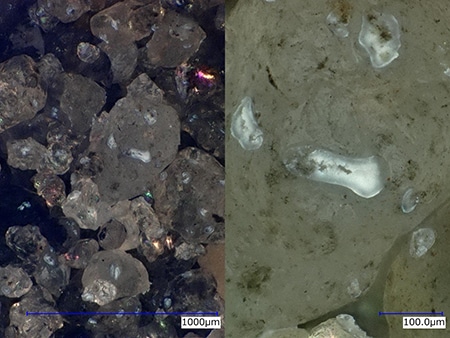

Tamaño de las partículas de arena

El tamaño de las partículas de arena afecta en gran medida a las superficies de fundición.

Las partículas de arena más pequeñas forman superficies de fundición más lisas, pero dificultan el flujo de aire y pueden confinar los gases, lo que puede dar lugar a defectos. Las partículas de arena más grandes forman superficies de fundición ásperas, pero facilitan el flujo de aire y, por lo tanto, pueden producir piezas fundidas con menos defectos causados por los gases.

El tamaño de las partículas de arena debe seleccionarse en función de las necesidades de la aplicación.

Defectos típicos de la fundición

Los defectos típicos de la fundición son los siguientes.

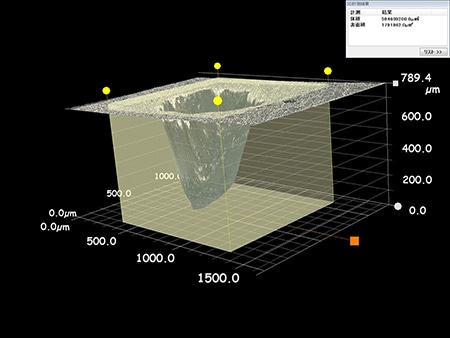

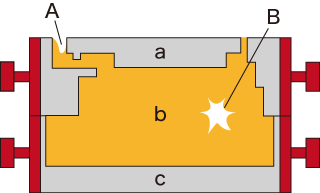

- Cavidad de contracción

-

- A: Cavidad de contracción externa

- B: Cavidad de contracción

- a: Molde superior

- b: Núcleo

- c: Molde inferior

Una cavidad de contracción es un tipo de cavidad. Las cavidades de contracción son huecos relativamente grandes de forma compleja que se producen en el interior de los objetos fundidos debido a la contracción volumétrica cuando los objetos pasan de líquido a sólido.

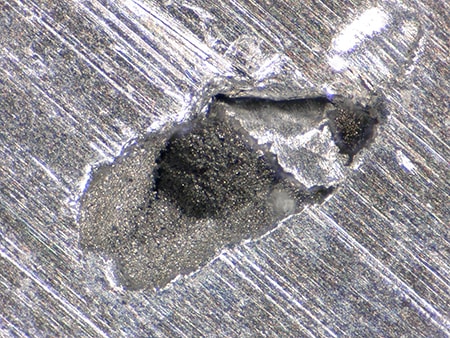

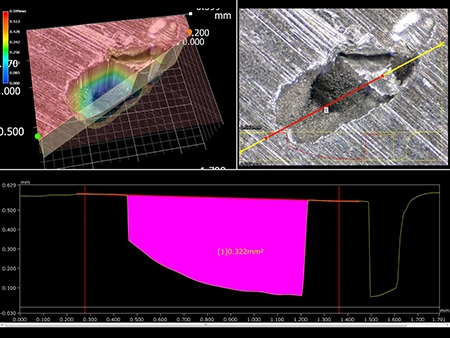

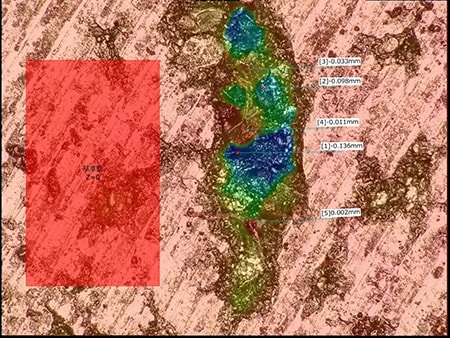

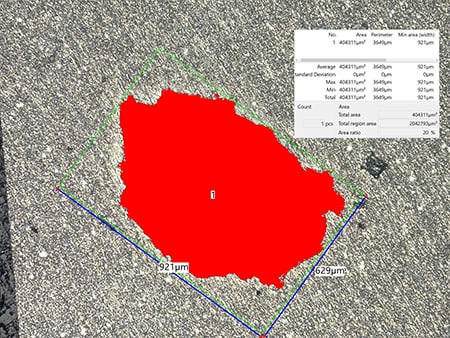

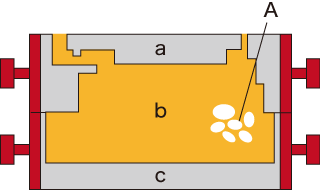

- Agujero de soplado

-

- A: Agujeros de soplado

- a: Molde superior

- b: Núcleo

- c: Molde inferior

Los agujeros de soplado son otro tipo de cavidad. Los agujeros de soplado son huecos redondeados en los objetos fundidos. El metal fundido incluye aire u otros gases cuando se vierte en los moldes, lo que provoca los agujeros de soplado.

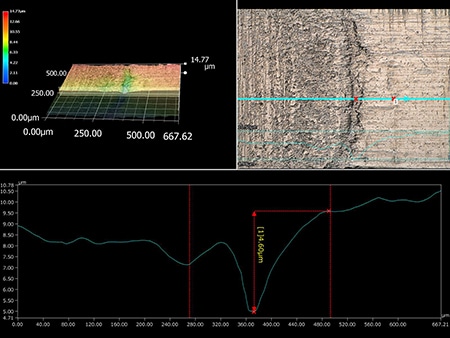

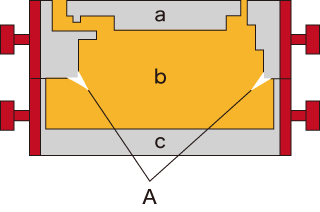

- Grieta

-

- A: Grietas

- a: Molde superior

- b: Núcleo

- c: Molde inferior

Las grietas son fisuras que se producen en la superficie de los objetos fundidos. Las grietas se producen debido a las tensiones que quedan debido a la contracción volumétrica u otras causas durante la fundición.

- Llenado incompleto

- Un llenado incompleto se produce cuando una cavidad del molde no se llena completamente de metal fundido, lo que da lugar a una forma incompleta del producto fundido.

- Rebaba

- Se producen rebabas a lo largo de las superficies coincidentes (superficies de separación). Las causas más comunes de las rebabas son los defectos de precisión del molde, el montaje incorrecto y el aumento de la holgura debido al deterioro.

- Defecto de dimensión

- Los moldes se fabrican teniendo en cuenta la contracción volumétrica o la deformación durante la fundición. Las expectativas incorrectas, los defectos de dimensión del molde o el montaje incorrecto pueden causar este problema.

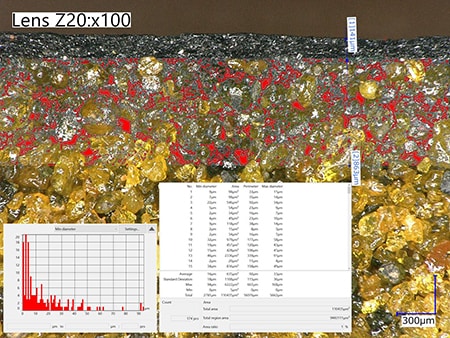

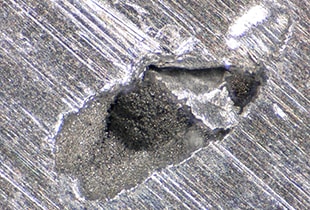

- Defecto de la superficie de fundición

- Los defectos de la superficie de fundición se producen cuando la arena de la superficie del molde se derrite y se quema sobre la superficie del producto fundido.

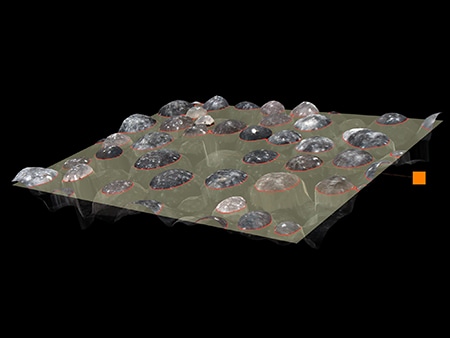

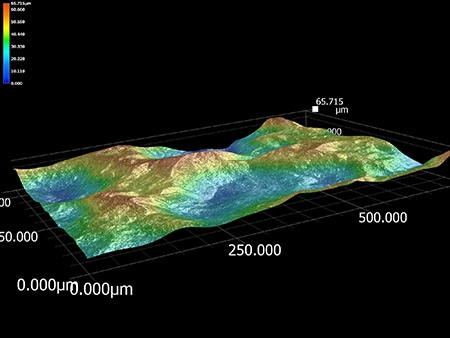

Ejemplos de observación y análisis de la fundición en arena utilizando un Microscopio Digital

A continuación, se presentan los últimos ejemplos de observación y análisis de fundición en arena utilizando el Microscopio Digital 4K Serie VHX de KEYENCE.