Observación y medición de placas impresas

Los teléfonos inteligentes, las tabletas, los dispositivos portátiles y otros dispositivos similares han sido diseñados para ser más pequeños, más delgados y con mayor funcionalidad. Por ello, las PCBs y los componentes también se han diseñado para que sean más pequeños, más densos y con más capas. En consecuencia, se ha vuelto más difícil observar las piezas finas (como los agujeros pasantes, las huellas y las almohadillas) y medir las formas 3D (como las irregularidades de la superficie) para la investigación y el desarrollo y la garantía de calidad de las placas de circuito impreso (PCBs) y los tableros de cableado impreso (PWBs). En esta sección se presentan los conocimientos básicos sobre los PWBs y el montaje de PCBs, así como ejemplos de observación y medición utilizando nuestro Microscopio Digital.

- Tipos, estructuras y características de los PWBs

- Métodos de montaje de PCBs

- Ejemplos de observación y medición de agujeros pasantes y huellas en los PWBs

- Un Microscopio Digital que mejora la investigación y el desarrollo, y la garantía de calidad de los PWBs y las PCBs

Tipos, estructuras y características de los PWBs

En la fabricación de PCBs, la calidad después del montaje de los componentes depende de los PWBs.

Tipos de PWBs

A continuación, se explican los tipos, las características y las estructuras de los PWBs con figuras.

Tablero de una sola cara (placa de una capa)

Sólo se imprime una cara del sustrato con lámina de cobre. Al tener sólo una capa, se denomina placa de una sola capa. Los agujeros pasantes no enchapados, en los que se insertan los cables o electrodos de los componentes, se taladran o perforan en el sustrato y el interior de estos agujeros está aislado porque no está enchapado con cobre. Las huellas o almohadillas de la superficie del sustrato se cubren con una lámina de cobre para que entren en contacto con los componentes que se van a montar. Las placas de una sola cara se suelen utilizar para la electrónica de consumo producida en masa debido a los bajos costos de fabricación.

- A

- Agujero pasante no enchapado

- B

- Sustrato

- C

- Lámina de cobre

Tablero de doble cara (placa de dos capas)

Ambas caras del sustrato se imprimen con lámina de cobre. Este tipo se denomina placa de dos capas. El interior de los agujeros pasantes utilizados para el montaje de los componentes es conductor porque está enchapado con cobre. Los costos de fabricación son superiores a los de los tableros de una sola cara. Sin embargo, este tipo se utiliza mucho en electrónica porque la superficie para el cableado y el montaje es dos veces mayor que la de las placas de una sola cara, lo que reduce el tamaño del sustrato a utilizar.

- A

- Orificio pasante

- B

- Sustrato

- C

- Lámina de cobre

Tablero multicapa

Los tableros multicapa laminan láminas de cobre y capas aislantes pre-impregnadas llamadas prepreg. Este tipo se denomina placa de cuatro capas, de seis capas o de ocho capas según el número de capas laminadas. Cuantas más capas tenga un tablero, más compleja es su estructura. Los costos de diseño y fabricación aumentan en consecuencia. Al mismo tiempo, las placas multicapa pueden contener circuitos de potencia y líneas de señal generales entre las capas, lo que aumenta la superficie utilizada para el montaje y también la densidad de montaje.

- A

- Orificio pasante

- B

- Preimpregnado (capas aislantes)

- C

- Sustrato

- D

- Lámina de cobre

Métodos de montaje de PCBs

El montaje en PCBs es un proceso de soldadura de componentes electrónicos en un PWB para que funcione como una PCB. Se suelen utilizar dos métodos para montar los componentes electrónicos en los PWBs: la tecnología de montaje por inserción y la tecnología de montaje en superficie. A continuación, se presentan las características de cada una de estas tecnologías con cifras.

Tecnología de montaje por inserción (IMT)

Esta tecnología suelda cables o electrodos insertados en agujeros pasantes de un PWB. La soldadura aplicada en el interior del agujero pasante reduce ligeramente la impedancia en la unión. Una desventaja de esta tecnología es que los componentes dispuestos en la superficie requieren un sustrato más grande, lo que dificulta la miniaturización de la PCB.

Los cables de los componentes a montar son rectos y apuntan hacia abajo para su inserción en los agujeros pasantes. Estos componentes se denominan paquetes de doble hilera (DIPs).

Tecnología de montaje en superficie (SMT)

La tecnología de montaje superficial (SMT) es la más utilizada actualmente para el montaje de PCBs. Los componentes electrónicos se montan en soldadura y se aplican a las huellas del PWB y se unen por calentamiento en un horno, no se utilizan agujeros pasantes, en un proceso llamado soldadura por reflujo. A diferencia de la IMT, no es necesario que los cables o electrodos atraviesen los PWBs, por lo que la SMT puede organizar los componentes a ambos lados de un PWB de manera eficiente y con gran flexibilidad. La SMT puede montar un mayor número de componentes electrónicos, lo que hace que las PCBs sean más pequeñas y densas.

Los componentes para montar en superficies, que se denominan dispositivos de montaje en superficie (SMD), son paquetes que tienen puntas de plomo paralelas a las huellas o tienen electrodos en ambos bordes inferiores o en sus lados.

Ejemplos de observación y medición de agujeros pasantes y huellas en los PWBs

Los agujeros pasantes y las huellas en los PWBs desempeñan un papel importante en la conexión de los componentes a los PWBs y a otros componentes en los circuitos. En el proceso de montaje, es necesario controlar varios elementos, como la impresión de la soldadura, las condiciones del baño de soldadura y los perfiles de temperatura de los hornos de reflujo. Incluso prestando la máxima atención a cada proceso y material, los agujeros pasantes y las huellas defectuosas pueden causar fallas de conducción o mal funcionamiento de las PCBs.

Los agujeros pasantes y las huellas de los PWBs presentan irregularidades en la superficie y reflejos específicos de la lámina de cobre. Es difícil observar los PWBs en ángulo con los microscopios convencionales, en parte porque se necesita mucho tiempo y esfuerzo, y sólo se puede enfocar una parte de las irregularidades de la superficie. También es difícil medir formas y dimensiones 3D de agujeros pasantes microscópicos y las huellas en PWBs muy pequeños.

El Microscopio Digital Serie VHX de KEYENCE está equipado con capacidades de obtención de imágenes avanzadas y varias funciones que ayudan a los usuarios a capturar fácilmente imágenes de alta resolución y mediciones precisas, mejorando la investigación y el desarrollo y la garantía de calidad de las PCBs y los PWBs.

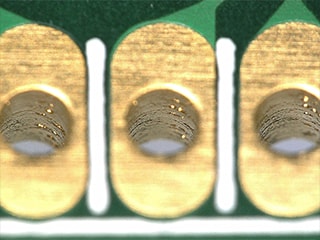

Observación inclinada de agujeros pasantes

El enchapado de cobre que se desprende del interior de los agujeros pasantes puede provocar fallas de contacto. Para observar los agujeros profundos con un microscopio convencional, es necesario repetir la observación inclinada sobre una muestra fijada en ángulo con una plantilla, lo cual es difícil y requiere mucho tiempo y esfuerzo.

El Microscopio Digital Serie VHX combina un sistema de observación de ángulo libre con una plataforma motorizada XYZ, de modo que el objetivo permanece centrado en el campo de visión, incluso si se inclina o gira la lente.

Además, la función de composición de profundidad les permite a los usuarios capturar imágenes completamente enfocadas, como el interior de los agujeros pasantes, desde cualquier ángulo o aumento.

La Serie VHX también puede determinar automáticamente las condiciones óptimas de iluminación utilizando la función de iluminación múltiple, que obtiene imágenes capturadas con iluminación omnidireccional.

La siguiente imagen muestra el interior de un agujero pasante mediante observación inclinada, que es difícil de iluminar, utilizando una combinación de iluminación anular y retroiluminación. Incluso los defectos microscópicos, como la lámina de cobre desprendida de la superficie del orificio, se pueden observar de cerca.

Observación de irregularidades de la superficie en las huellas

Existen sutiles irregularidades superficiales en las superficies de las huellas enchapadas con cobre que son difíciles de capturar debido al bajo contraste.

El Microscopio Digital Serie VHX está equipado con el modo óptico efecto de sombra, que captura fácilmente imágenes de alto contraste que rivalizan con un microscopio electrónico de barrido (SEM), al tiempo que elimina la necesidad de preparación, como hacer el vacío. Las condiciones de la superficie pueden ser observadas y evaluadas de cerca mediante una imagen que enfatiza las irregularidades de la superficie.

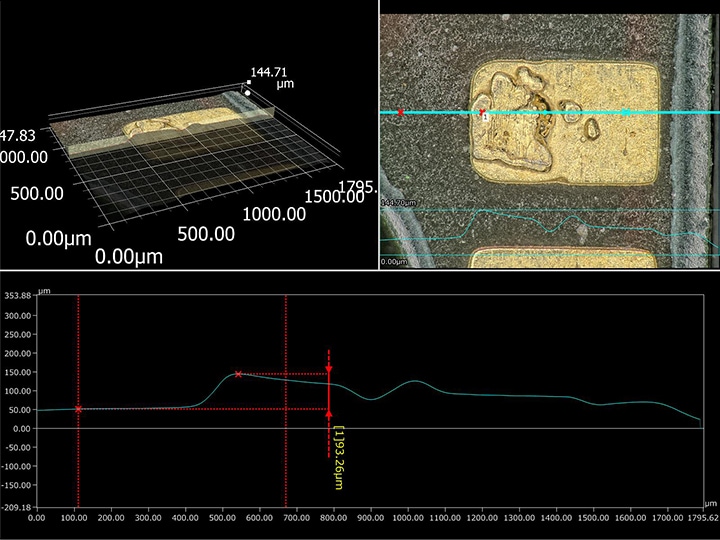

Medición 3D y medición de perfiles de enchapado defectuoso en huellas

Las huellas defectuosas en los PWBs pueden causar fallas en el funcionamiento de las PCBs o problemas en el proceso de montaje de los componentes y son difíciles de medir utilizando instrumentos de medición de contacto o microscopios convencionales.

El Microscopio Digital Serie VHX puede capturar rápidamente mediciones 3D precisas a niveles submicrónicos de formas irregulares, irregularidades superficiales sutiles y rugosidades con sólo hacer clic en las ubicaciones especificadas en la imagen.

Un Microscopio Digital que mejora la investigación y el desarrollo, y la garantía de calidad de los PWBs y las PCBs

El Microscopio Digital Serie VHX le permite a cualquier usuario capturar rápidamente imágenes de alta resolución y medir con precisión los agujeros pasantes y las huellas en los PWBs, que son esenciales para mejorar la fiabilidad de las PCBs. Todas las imágenes y datos se pueden exportar automáticamente a un informe, lo que reduce la cantidad de tiempo que lleva el análisis.

La Serie VHX está equipada con muchas otras funciones que no se presentan aquí. Para obtener más información sobre los productos o realizar consultas, haga clic en los siguientes botones.