Inspección y medición de grietas y huecos de soldadura

Las PCBs y los componentes electrónicos son cada vez más pequeños y densos, lo que exige una soldadura de mayor calidad para el montaje de estos componentes. El análisis de los defectos de las soldaduras es especialmente importante para la industria automotriz, donde el control computarizado avanzado está aumentando rápidamente.

En esta sección se presentan principalmente los últimos ejemplos de observación microscópica de defectos típicos de la soldadura, como grietas y huecos de soldadura, utilizando el último Microscopio Digital 4K de KEYENCE.

- Cambios en el entorno que rodea a la soldadura

- Defectos de soldadura e importancia de la observación de grietas y huecos de soldadura

- Últimos ejemplos de observación y análisis de grietas y huecos de soldadura

- Observación inclinada de grietas de soldadura en PCBs empaquetadas

- Observación de grietas de soldadura en secciones transversales de componentes electrónicos

- Observación de huecos de soldadura en muestras de sección transversal

- Análisis cuantitativo de secciones transversales de PCBs

- Evaluación de la fuerza de unión basada en la apariencia del filete de soldadura

- Una unidad con todas las funciones indispensables para garantizar la calidad de la soldadura

Cambios en el entorno que rodea a la soldadura

Los teléfonos inteligentes, las tabletas y los dispositivos portátiles siguen siendo más funcionales, más pequeños y más delgados. Para hacer posible estos dispositivos, se han vuelto comunes las PCBs más pequeñas y con más capas.

En la industria automotriz, el frenado automático y la conducción autónoma requieren un control computarizado avanzado del automóvil; por ello, las PCBs y otros componentes electrónicos deben ser aún más duraderos y fiables.

La soldadura desempeña un papel fundamental en la continuidad eléctrica y la conexión entre los componentes electrónicos, y, por lo tanto, se le exige que tenga una mayor durabilidad y confiabilidad. Además, el uso de soldaduras sin plomo, que comenzó en la década de 2000, ha aumentado la demanda de técnicas de unión que eviten la fragilización de los materiales.

Las pruebas de evaluación de la fiabilidad son aquellas que resultan indispensables en la evaluación de la durabilidad y la fiabilidad de las soldaduras. Entre estas pruebas, las pruebas de ciclo de temperatura se utilizan típicamente para evaluar la soldadura.

Hay varios defectos en las soldaduras que pueden causar problemas. Un ejemplo es el causado por la insuficiente humectabilidad* de la pasta de soldadura que se aplica automáticamente a una placa metálica y se imprime. Dicha soldadura, en las partes cóncavas, puede disminuir la fuerza de unión a una almohadilla de soldadura o causar defectos tales como huecos de soldadura. Para mejorar la calidad, es esencial utilizar la observación y el análisis para identificar las causas de los defectos de soldadura. En la siguiente sección se explican los defectos de la soldadura típicos, los riesgos que presentan estos defectos y la necesidad de la observación.

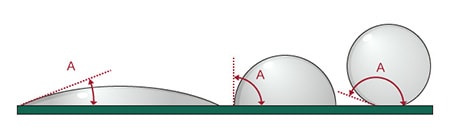

La humectabilidad de la soldadura se indica con un ángulo de contacto θ entre una superficie sólida y un líquido (p. ej., la soldadura fundida) aplicado a esa superficie. Cuanto menor sea ese ángulo A (ángulo de contacto θ) en la imagen, mayor será la humectabilidad de la soldadura, lo que indica una situación en la que el líquido se aplica ampliamente a la superficie sólida. Cuanto mayor sea el ángulo de contacto, menor será la humectabilidad de la soldadura, lo que indica una situación en la que la superficie sólida repele el líquido aplicado.

Defectos de soldadura e importancia de la observación de grietas y huecos de soldadura

Los defectos típicos de la soldadura incluyen los “puentes de soldadura” y el “exceso de soldadura”, en los que un exceso de soldadura provoca un cortocircuito. Además, las “salpicaduras de soldadura” se producen por un calentamiento excesivo, mientras que las “uniones de soldadura frías” se producen por un calentamiento insuficiente.

También hay “grietas de soldadura” y “vacíos de soldadura”, que son difíciles de detectar e identificar las causas inmediatamente después del montaje. Estos defectos pueden ser causados por diversos factores y, no sólo inmediatamente después de que se forman las uniones de soldadura, sino que pueden ocurrir o progresar con el tiempo o debido al estrés. Por tanto, estos defectos deben observarse y analizarse con microscopios u otros instrumentos de medición.

- Causas y riesgos de las grietas de soldadura

- Las grietas de soldadura se producen o progresan debido a factores como la fatiga, el paso del tiempo y la aplicación de tensión después de que se forman los enlaces de soldadura. Si las grietas que son microscópicas durante las etapas iniciales del empaquetado crecen, la resistencia de la unión aumentará. Incluso hay casos en los que las grietas de soldadura provocan un calentamiento Joule. Las grietas que crecen también pueden separar por completo la unión, provocando un fallo del componente. En particular, se dice que las grietas en las soldaduras sin plomo progresan rápidamente una vez que se forman. Dado que las grietas de soldadura que crecen pueden generar calor y provocar un incendio, es necesario inspeccionarlas cuidadosamente.

- Causas y riesgos de los huecos de soldadura

- Los huecos de soldadura son causados principalmente por las burbujas de aire contenidas en la soldadura que se aplica en el proceso de impresión del reflujo de la soldadura, a los gases que se generan en el proceso de montaje de los componentes y a la insuficiente humectabilidad de la pasta de soldadura aplicada a las piezas cóncavas. Los huecos de soldadura pueden disminuir la fuerza de la soldadura, y una fuerza parcialmente disminuida puede entonces causar grietas en la soldadura. Esta es la razón por la cual la identificación de las causas de los huecos de soldadura y las medidas para contrarrestarlas son extremadamente importantes.

Para garantizar la calidad y mejorar los procesos, es importante observar, analizar y evaluar las grietas y huecos de soldadura en los productos defectuosos.

Últimos ejemplos de observación y análisis de grietas y huecos de soldadura

La soldadura aplicada es tridimensional, pero los microscopios convencionales sólo enfocan una parte de ella en la observación con gran aumento debido a una profundidad de campo insuficiente. Por lo tanto, es necesario enfocar con delicadeza cada parte del objeto de observación.

Los microscopios convencionales tampoco enfocan completamente los objetos que tienen irregularidades en la superficie causadas por un pulido insuficiente. Otros problemas convencionales incluyen defectos no detectados debido a la reflexión de los materiales brillantes y grietas iniciales sutiles que no pueden ser observadas con gran aumento o debido a una resolución insuficiente.

El Microscopio Digital 4K de alta definición Serie VHX de KEYENCE puede resolver estos problemas convencionales, con el sistema óptico de alta resolución que tiene una gran profundidad de campo, el sensor de imagen CMOS 4K y los sistemas especialmente diseñados, como la iluminación de alto rendimiento y el procesamiento avanzado de imágenes. La observación más avanzada, el análisis de defectos y la evaluación de la soldadura se pueden realizar rápidamente con operaciones sencillas, lo que mejora significativamente la eficiencia del trabajo.

En esta sección se presentan los últimos ejemplos de observación y análisis de defectos de soldadura utilizando la Serie VHX.

Observación inclinada de grietas de soldadura en PCBs empaquetadas

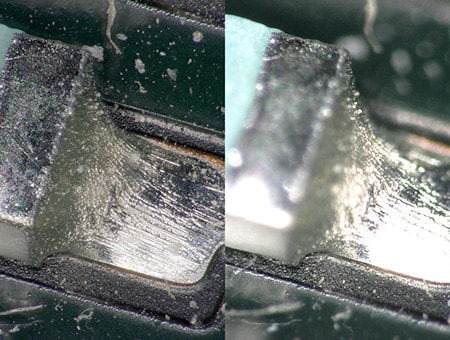

El sistema de observación de ángulo libre del Microscopio Digital 4K Serie VHX permite la observación inclinada de filetes de soldadura tridimensionales en PCBs empaquetadas.

Además, sus funciones de eliminación de reflejos y de eliminación de reflejo de anillo permiten realizar observaciones de las grietas de soldadura con claridad y sin que se vean afectadas por la luz reflejada específica de la soldadura.

La Serie VHX ha logrado una profundidad de campo que es aproximadamente 20 veces mayor que la de los microscopios convencionales. La composición de profundidad en tiempo real también está disponible y crea fácilmente imágenes 4K nítidas que se enfocan completamente en todo el objeto, incluso con grandes aumentos.

Izquierda: composición de profundidad, eliminación de reflejos, eliminación de reflejo de anillo/Derecha: normal

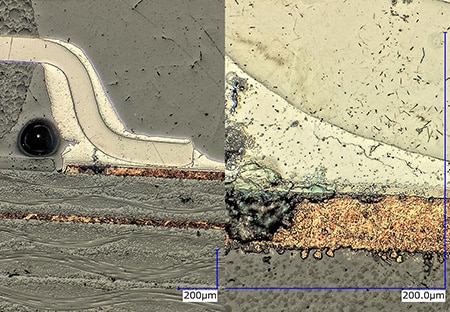

Observación de grietas de soldadura en secciones transversales de componentes electrónicos

Las grietas de soldadura que inicialmente son microscópicas pueden crecer con el tiempo, lo que provoca fallas en los componentes, generación de calor e incendios. Pasar por alto las grietas finas debido a un aumento o resolución insuficientes ha sido un problema grave.

La lente HR de alta resolución y el revólver motorizado del Microscopio Digital 4K Serie VHX permiten una función de acercamiento continuo que cambia automáticamente las lentes de aumento de 20x a 6000x con operaciones intuitivas. Se puede mostrar una imagen con gran aumento de un área defectuosa junto a una imagen con poco aumento utilizando la función de pantalla dividida, lo que les permite a los usuarios rastrear siempre lo que están viendo durante la observación con gran aumento.

Además, gracias a la gran profundidad de campo y a la composición de profundidad en tiempo real, se pueden observar grietas submicrónicas con una imagen nítida, incluso si hay irregularidades en la superficie.

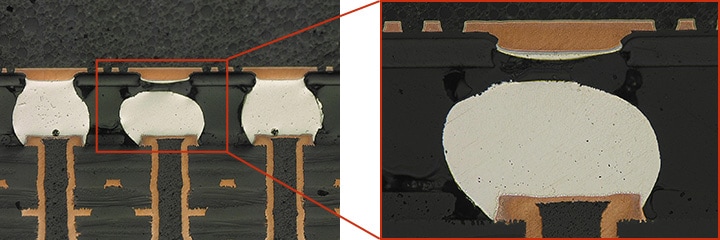

Observación de huecos de soldadura en muestras de sección transversal

El Microscopio Digital 4K Serie VHX proporciona imágenes completamente enfocadas de secciones transversales, incluso si hay irregularidades introducidas por un pulido insuficiente. Estas imágenes permiten una observación de alta resolución sin que se pase por alto ningún hueco.

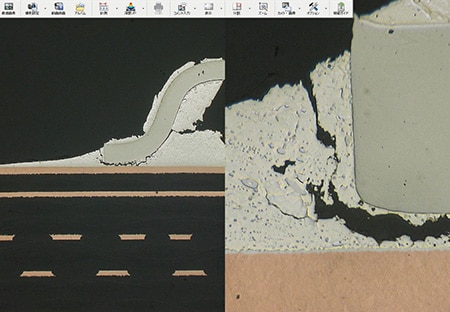

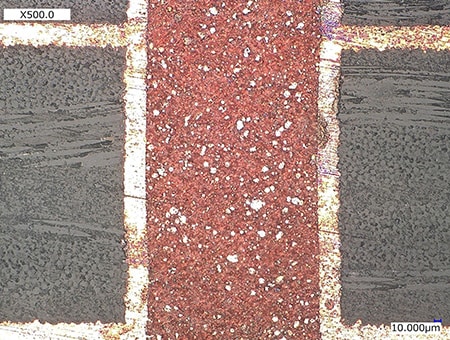

Análisis cuantitativo de secciones transversales de PCBs

El Microscopio Digital 4K Serie VHX permite la medición de área y el conteo automáticos de alta precisión con una imagen con aumento de alta resolución. Estas funciones permiten a los usuarios realizar análisis cuantitativos y generar informes con una sola unidad, mejorando significativamente la eficiencia.

Evaluación de la fuerza de unión basada en la apariencia del filete de soldadura

Con los microscopios convencionales, la iluminación es difícil de configurar debido a la reflexión de las superficies de soldadura, lo que provoca variaciones en los resultados entre los operadores.

Con la función de iluminación múltiple del Microscopio Digital 4K Serie VHX, los datos de iluminación omnidireccional se capturan automáticamente con sólo pulsar un botón.

Se puede seleccionar la imagen más adecuada para utilizar en la observación y la evaluación de entre las imágenes capturadas con la función de iluminación múltiple, reduciendo así significativamente el tiempo que se requiere convencionalmente para el ajuste de la luz. Los datos de las imágenes con diferentes iluminaciones se guardan automáticamente, por lo que otras imágenes con diferentes condiciones de iluminación se pueden cargar inmediatamente.

Además, el uso de las funciones de eliminación de reflejos y de eliminación de reflejo de anillo suprime la luz reflejada específica de la soldadura, lo que permite observar el aspecto de las juntas de soldadura con una imagen nítida.

Una unidad con todas las funciones indispensables para garantizar la calidad de la soldadura

El Microscopio Digital 4K Serie VHX tiene muchas otras funciones, como las mediciones en 2D y 3D, y permite realizar la observación, el análisis, la medición y la generación de informes con una sola unidad.

Para obtener más información sobre los productos o realizar consultas, haga clic en los siguientes botones.