- Inicio

- Soluciones

- Estudios de caso

- Sin tiempos muertos evitando dolores de cabeza en la compañía

Sin tiempos muertos evitando dolores de cabeza en la compañía

Antecedentes:

Una compañía de manejo de materiales utiliza un extenso sistema transportador automatizado para transportar bandejas con piezas entre cada una de múltiples estaciones de proceso. Estas estaciones de proceso involucran típicamente ambientes de alta temperatura.

El Problema:

El cargador de bandejas automatizado de vez en cuando colocará alguna bandeja de forma inapropiada sobre la banda transportadora. Esta bandeja mal colocada puede ocasionar que la línea de producción se bloquee, generando tiempos muertos, daños a máquinas y un peligro potencial para los operadores.

Una bandeja mal colocada puede quedar desviada hacia cualquiera de ambos lados de la banda. Cuando se observa desde un lado del sistema transportador, la bandeja desacomodada se percibe ya sea demasiado lejos o demasiado cerca de la orilla de banda. Una bandeja bien colocada se encuentra equidistante hacia ambos bordes.

Cabe mencionar, que las bandejas se calientan en las estaciones de trabajo, por lo que aparecen algo multicolores.

La Solución:

Los sensores GV basados en distancia de KEYENCE funcionan bien para detectar bandejas mal colocadas. El GV se instala de tal forma que vea las bandejas lateralmente conforme van pasando sobre la transportadora. Una bandeja bien posicionada pasa a una distancia apropiada, medida desde el cabezal sensor, mientras que las mal colocadas pasan, o demasiado cerca o demasiado lejos, del sensor. El GV, puesto en modo de área, detecta confiablemente cualquiera de las dos condiciones y alerta al operador antes de que la bandeja mal puesta pueda bloquear la línea de producción.

Además, la detección basada en distancia del GV domina lo que para otros sensores es una pesadilla - los objetos multicolores. La descoloración en las bandejas, causada por calentamiento y enfriamiento repetido, no es un problema.

El resultado:

El GV resuelve esta aplicación y elimina dolores de cabeza para el cliente. Sin el GV, esta aplicación hubiera requerido una solución tipo "medición", aproximadamente 10 veces más costosa.

Productos relacionados

-

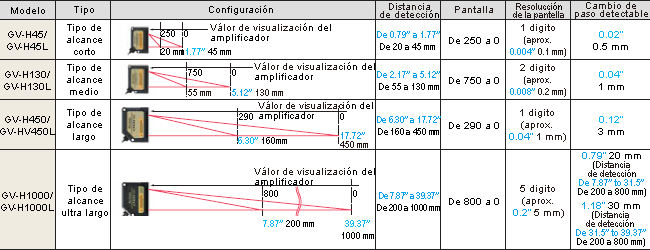

- Sensor láser CMOS digital

Serie GV

- Sensor láser CMOS digital

- POR FAVOR

CONTÁCTENOS