Componentes electrónicos

Con la miniaturización de los dispositivos digitales, los componentes electrónicos se diseñan para ser más pequeños y montarse con mayor densidad. En este contexto, se está utilizando un recubrimiento más preciso y fino para la adhesión y la formación de películas en los componentes electrónicos, lo que permite la miniaturización y una mayor eficiencia de producción.

- Adhesión en la fabricación de componentes electrónicos

- Funcionalización y procesamiento de superficies en la fabricación de componentes electrónicos

Adhesión en la fabricación de componentes electrónicos

Con la tendencia hacia la miniaturización y una mayor densidad de los componentes electrónicos, se han utilizado el recubrimiento de precisión mediante dispensadores y el recubrimiento de patrones de precisión a través de la serigrafía para la adhesión.

- Recubrimiento de soldadura en crema

-

- Montaje en superficie de placas de circuito impreso: Impresión de patrones de precisión mediante serigrafía, recubrimiento de precisión mediante dispensadores

- Recubrimiento adhesivo de curado UV

-

- Montaje de discos duros y otros componentes electrónicos: Recubrimiento de precisión/pequeñas cantidades mediante dispensadores

- Recubrimiento de precisión/pequeñas cantidades de adhesivo

-

- Ensamblaje de módulos de precisión como cámaras compactas, pequeños osciladores de cristal y sensores CMOS [Recubrimiento de pequeñas cantidades de adhesivo de curado UV], y unión [Recubrimiento de pequeñas cantidades/precisión mediante dispensadores]

Tema: Aseguramiento de la calidad del recubrimiento de precisión

A pesar de la pequeña cantidad, la soldadura en crema o el adhesivo aplicado en pequeños componentes de precisión tienen efectos significativos en la calidad y la retención del rendimiento. La inspección convencional que utiliza cámaras o sensores de desplazamiento sufre detecciones incorrectas causadas por la forma o el material del objeto.

Estos problemas pueden resolverse mediante el uso de un sistema de medición de perfiles en línea equipado con un haz láser ancho. Esto permite una medición rápida y estable de las formas del recubrimiento (altura y volumen). Incluso el recubrimiento de los bordes de los componentes de precisión se puede medir en base a formas 3D sin efectos del material, el brillo y la forma del objeto. La realización de una inspección al 100% inmediatamente después del recubrimiento permite detectar rápidamente los defectos de recubrimiento y evitar la salida de piezas de trabajo defectuosas.

Funcionalización y procesamiento de superficies en la fabricación de componentes electrónicos

En los procesos de fabricación de componentes electrónicos, se han utilizado los siguientes tipos de recubrimiento para la funcionalización y la optimización de la superficie.

- Subllenado

-

- Fijación de componentes en placas de circuito impreso montadas y adición de resistencia a los golpes (resina epoxi de curado térmico de un solo componente): Recubrimiento de precisión mediante dispensadores sin contacto

- Encapsulado

-

- Fijación de LEDs y otros componentes de módulos pequeños y adición de sellado hermético: Dispensación cuantitativa de resina mediante dispensadores

- Modelado del cableado

-

- Formación de patrones de cableado en FPC (placas de circuito impreso flexibles): Serigrafía, etc.

- Recubrimientos diversos

-

- Agregar protección contra la humedad, aislamiento o impermeabilización a las placas de circuito impreso y a los conectores montados: Dispensadores, recubridores por pulverización, etc.

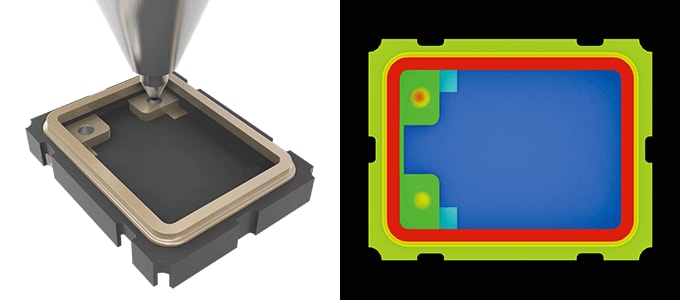

Tema: Inspección del 100% de pequeñas cantidades de recubrimiento en objetos pequeños

Los procesos de fabricación de pequeños componentes electrónicos de precisión requieren una alta precisión para el recubrimiento cuantitativo de pequeñas cantidades de adhesivo o para el recubrimiento cuantitativo para el encapsulado. Debido a que incluso la más mínima diferencia en la cantidad de recubrimiento puede dar lugar a un producto defectuoso, es necesario realizar una inspección al 100% después del recubrimiento. Los sensores de desplazamiento convencionales requieren un movimiento frecuente de la plataforma, lo que afecta al tiempo takt y conduce a una detección incorrecta causada por los materiales o los puntos ciegos.

El uso de un sensor de medición de interferencia 3D que mide un área en lugar de puntos individuales permite la captura instantánea de la altura para una inspección en línea al 100% de la precisión del recubrimiento de pequeñas cantidades. Se pueden eliminar los puntos ciegos que afectan a los sensores de desplazamiento convencionales, y los objetos de diferentes materiales se pueden detectar, visualizar y medir correctamente. Esto garantiza una medición rápida y estable.