Películas y láminas

El recubrimiento para el procesamiento de sustratos de películas y láminas se ha adoptado para diversos fines, entre ellos para equipos y componentes electrónicos de última generación, componentes de LCDs y envasado de alimentos. Se utilizan muchos tipos de equipos de recubrimiento en función de la finalidad.

En esta sección se describen los distintos métodos de recubrimiento de sustratos de película y lámina clasificados según el propósito de adhesión (laminación) y formación de película (funcionalización y procesamiento de la superficie).

- Adhesión en la fabricación de películas y láminas

- Funcionalización y procesamiento de la superficie en la fabricación de películas y láminas

Adhesión en la fabricación de películas y láminas

La adhesión en la fabricación de películas y láminas se refiere al proceso de unir varios sustratos entre sí, o de unir un sustrato y un material. Este proceso se denomina generalmente laminación. La laminación puede dividirse en términos generales en laminación en seco y laminación por extrusión.

La laminación se ha utilizado en una amplia variedad de aplicaciones, como los botones de operación (interruptores de membrana) de aparatos electrónicos de consumo, como lavadoras y hornos de microondas; las películas de recubrimiento duro de los paneles táctiles de entrada de lápiz de tipo película resistiva en terminales de información y fotocopiadoras; y las bolsas de retorta y otros envases de alimentos que utilizan la resistencia al calor.

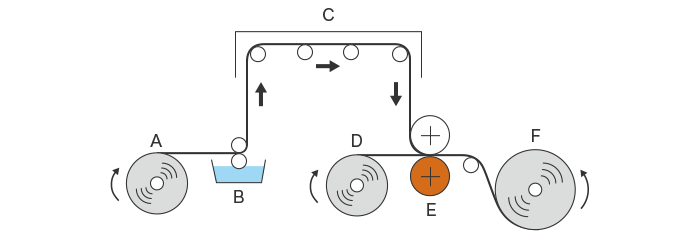

Laminación en seco

El adhesivo o el adhesivo sensible a la presión se recubre sobre el sustrato (primer sustrato), y éste se une a otro material o a otro sustrato (segundo sustrato). El adhesivo sensible a la presión se utiliza sobre todo para películas adhesivas, como películas protectoras, cintas adhesivas de doble cara y emplastos de absorción transdérmica.

- A. Primer sustrato

- B. Recubrimiento adhesivo

- C. Zona de secado

- D. Segundo sustrato

- E. Calentamiento (rollo de acero)

- F. Máquina de bobinado

Laminación por extrusión

La laminación por extrusión es una aplicación que utiliza el moldeo por extrusión, un tipo de técnica de moldeado con resina. El sustrato se recubre con un aditivo de adhesión (capa de anclaje) y el material se funde con calor y se extruye en una lámina delgada y plana a través de una matriz con una hendidura (troquel en T) a medida que se aplica sobre el sustrato. El material se comprime y se solidifica mediante el rodillo de enfriamiento para lograr la unión con el sustrato.

- A. Sustrato

- B. Recubrimiento de aditivo de adhesión (recubrimiento de anclaje)

- C. Zona de secado

- D Material

- E. Extrusora

- F. Troquel en T

- G. Enfriamiento (rodillo de enfriamiento)

- H. Bobinado

Otra técnica aplicada de laminación por extrusión es la "laminación en sándwich". Cuando se extruye el material, el segundo sustrato se alimenta desde una desbobinadora y se unen las tres capas. Conectando dos sistemas de laminación en sándwich se obtiene un sistema de "laminación en tándem" que puede unir cinco capas. Estos sistemas se utilizan para la laminación multicapa.

Funcionalización y procesamiento de la superficie en la fabricación de películas y láminas

La funcionalización y el procesamiento de superficies basados en el recubrimiento se han utilizado en varios campos industriales debido a la mejora de la funcionalidad y a la diversificación de las técnicas, los equipos y los materiales. A continuación, se enumeran las funciones y propiedades superficiales típicas que se pueden añadir mediante el recubrimiento:

Adición de funciones ópticas

- Prevención de la reflexión

- Aplicaciones: Pantallas LCD, cristales de relojes, lentes de gafas, lentes de cámaras

- Función antideslumbrante

- Aplicaciones: Películas de pantalla para teléfonos inteligentes/tabletas, LCDs

- Función de anillo anti-newton (AN)

- Aplicaciones: Para evitar un "anillo de newton", un anillo de colores del arco iris creado por la interferencia de la luz en el pequeño espacio entre dos superficies de películas, láminas o paneles de vidrio transparentes superpuestos.

- Función de bloqueo de la luz

- Aplicaciones: Materiales que bloquean la luz en equipos ópticos como el obturador, la apertura del objetivo y la máscara del visor de una cámara, y el recubrimiento interno de los cartuchos de tóner.

- Fotosensibilidad

- Esta función hace que un objeto cambie de color o de solubilidad al recibir la luz. Los tipos de reacciones frente a la luz son los siguientes:

- • Fotopolimerización: Solidificación

- • Fotoentrecruzamiento: Unión de múltiples moléculas

- • Fotodescomposición: Descomposición y solubilidad en la solución de revelado

- • Oscurecimiento fotocromático: Producción de color sólo en las áreas expuestas a la luz

- • Decoloración fotocromática: Impedir la producción de color sólo en las áreas expuestas a la luz

Adición de controles de propiedades físicas de la película

- Recubrimiento de capa dura

- Aplicaciones: Para mejorar las funciones antirayaduras y la durabilidad de la superficie de los paneles táctiles, las pantallas LCD y los botones de los aparatos electrónicos de consumo

- Capacidad de escritura

- Aplicaciones: Adición de capacidad de escritura en la superficie de papel para escritorio

- Hidrofilia y retención de agua

- Aplicaciones: Planchas de impresión offset, películas de impresión por inyección de tinta (desensibilización de superficies de sustratos hidrofóbicos, recubrimiento con material hidrosoluble)

- Drenaje y repelencia al agua

- Aplicaciones: Soporte de cinta de celofán, separadores de películas adhesivas (Recubrimiento con resina soluble en disolventes orgánicos)

- Absorción de líquidos (agua, aceite)

- Aplicaciones: Medios porosos de inyección de tinta de tipo absorción

- Imprimibilidad

- Aplicaciones: Papel de impresión, película de impresión (procesamiento de la superficie para una combinación de métodos de impresión [serigrafía, offset, huecograbado] y tintas [curado UV, solubles en agua, a base de aceite de soya])

- Resistencia a la intemperie

- Aplicaciones: Supresión de la degradación ultravioleta o de la degradación hidrolítica (adición de absorción UV o repelencia al agua)

Tema: Control de las condiciones de recubrimiento

La formación de una capa de película continua y uniforme es importante para el recubrimiento de sustratos de película y de láminas. La formación de películas delgadas en particular requiere un control y una gestión muy precisos del espesor de la película.

El método de control varía en función del equipo de recubrimiento. Por ejemplo, una máquina de recubrimiento con boquilla de labios controla la cantidad de recubrimiento en el cabezal, y algunas máquinas recubren cantidades excesivas y luego controlan el grosor mediante una cuchilla.

Desafortunadamente, las variaciones en el grosor de la película de recubrimiento y otros defectos del recubrimiento pueden no ocurrir necesariamente sólo en o alrededor del mecanismo de control de la cantidad de recubrimiento. Pueden producirse arrugas y bordes altos en el proceso de transferencia de la banda (sustrato). Los espacios entre los rodillos y la precisión del descentramiento de la rotación también pueden provocar defectos en el recubrimiento.

La introducción de sensores de desplazamiento de alta precisión permite un control exhaustivo de la calidad del recubrimiento. Instale los sensores en los puntos adecuados del proceso de recubrimiento para medir el grosor en MD (dirección de la máquina) o TD (dirección transversal), el estado del sustrato, el recubrimiento de los bordes y la rotación de los rodillos y los espacios entre ellos.

Ejemplo de introducción: Inspección de recubrimiento de películas y láminas